Produktivität im Ersatzteillager durch optimierte Prozesse erhöhen

Die Personalkosten in Lägern stehen mit weitem Abstand für die höchste Kosten-Position. Deshalb muss die Produktivität im Mittelpunkt von Prozessen und Führung stehen. Durch kontinuierliche Prozessverbesserung erreichen und übertreffen auch Sie durchaus Benchmarks.

Und damit können Sie Kostensenkungen realisieren, die über die Möglichkeiten bei den Sachkosten weit hinausgehen.

Was Sie auf dieser Seite finden können

Schneller Laufen ist kein dauerhaftes Mittel für hohe Produktivität

Produktivität der Ersatzteil-Organisation durch Zentralisierung steigern

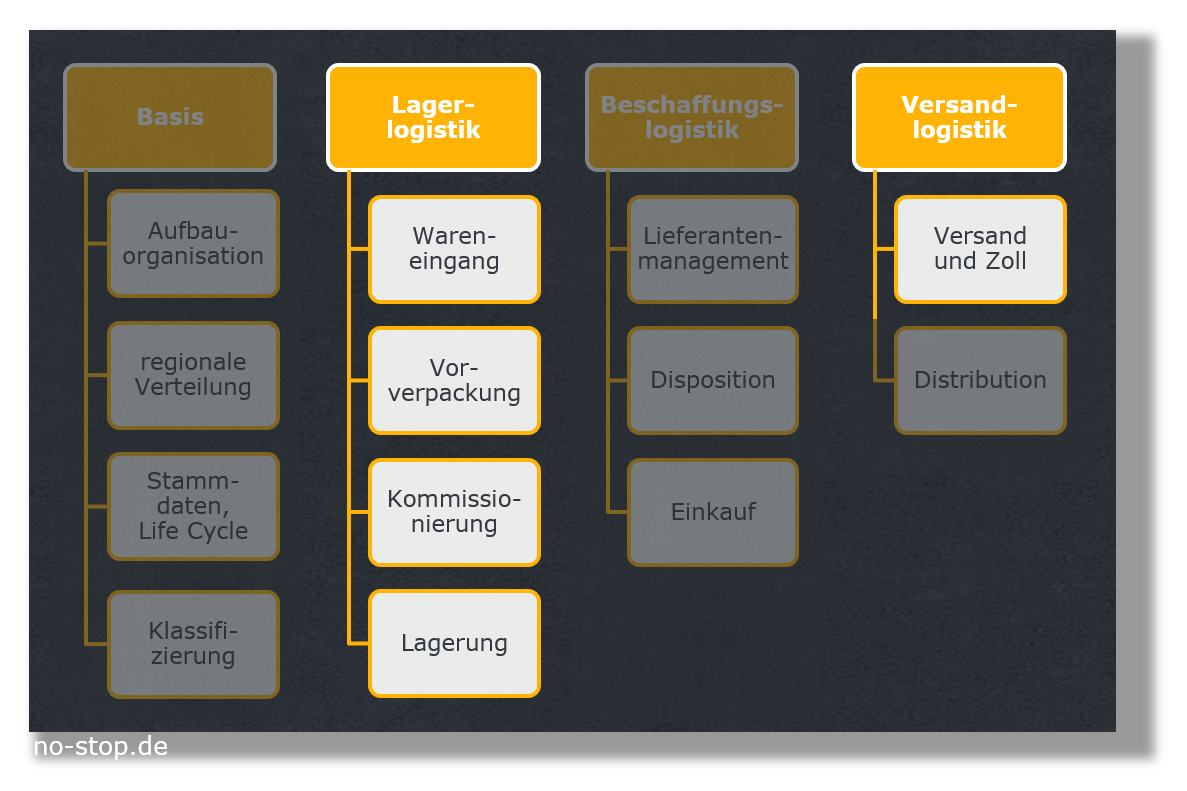

Noch weit vor der lokalen Optimierung eines Lagers steht eine moderne Aufbau-Organisation. Demzufolge gehört die Mitnutzung von Produktionslägern als dezentrale Ersatzteilläger zu den ganz großen Produktivitätsfressern. Denn eine Produktionslogistik tickt nicht nur völlig anders, als eine Ersatzteillogistik. Durch die Aufteilung der Ersatzteil-Versorgung auf mehrere Standorte wird oft sogar wertvolles Wissen um Kundenbedürfnisse zersplittert.

Daher verfügen alle großen Ersatzteil-Organisationen über ein zentrales Ersatzteillager. Lediglich die ganz großen internationalen Player decken regionale Bedürfnisse mit je einem Zentrallager pro Kontinent ab. Das hat nicht nur mit Produktivität zu tun, sondern auch mit einer anforderungsgerechten Verfügbarkeit.

Unterschiede zwischen Produktions- und Ersatzteillägern

Ein Lager ist ein Lager.

Dort wird ein- und ausgelagert.

Bloß dass für ein Ersatzteillager eben doch andere Anforderungen gelten. Einen Einblick gibt die Übersicht unten:

Unterschiede zwischen Produktionslogistik und Ersatzteillogistik

Ersatzteilläger müssen auf nicht planbare stark schwankende Leistung ausgelegt werden.

Doch wie können Sie dann mit den notwendigen Reserven für Lastspitzen bei geringer Last umgehen?

Erster Ansatz:

auch in Ersatzteil-Lägern gibt es eine Reihe von nicht zeitkritischen Aufgaben. Dazu gehört ganz konkret untertägig der Verzicht auf Einlagerung in der Express-Zeit. Das ist jedoch nur ein Beispiel für Prozessverbesserung in der Logistik. Weitere Tätigkeiten sind das Kitting, die Reorganisation, aber auch eine kontinuierliche Inventur. Letztere allerdings nur, wenn Sie tatsächlich eine Voll-Inventur durchführen. Doch dazu weiter unten.

Und natürlich gehören zur gesteuerten Auslastung auch flexible Arbeitszeit-Modelle.

Bestand als Produktivitäts-Killer Nummer 1

Natürlich können Sie sich lokal ausschließlich um die Optimierung der Lagerprozesse kümmern. Als Lagerleiter ist das genau das Ihre Aufgabe. Doch bei "falschen" Beständen kämpfen Sie einen Kampf, den Sie nicht gewinnen können. Das gilt gleichermaßen für zu viel wie für zu wenig Bestand.

In dem einen Fall, zu viel Bestand, gehen Ihre Kommissionierer zu lange Wege. Oder Ihre Fördertechnik fährt tendenziell zu lange Wege. Eine Wege-Optimierung als erste Prozessverbesserung hilft.

Im anderen Fall, zu wenig Bestand, läuft das Ersatzteillager einer hohen Zahl eiliger und meist kleiner Nachlieferungen hinterher. Selbst Optimierungen, wie ein Cross Docking im Wareneingang, schaffen hier nur bedingt Abhilfe. Denn das Auftragsvolumen steigt durch Nachlieferungen zwangsläufig.

Fokus im Ersatzteillager auf Produktivität in Lager- und Versandlogistik

Toten Bestand konsequent auslagern

Jedes Lager verfügt auch über einen Anteil an langfristig nicht bewegten Artikeln: Lagerleichen. Allerdings macht der Anteil an Teilen, die in 12 Monaten nicht benötigt wurden, bis zu 40% aus. Alle Bestandsoptimierung in der Materialwirtschaft kann nicht darüber hinwegtäuschen, dass

- nach Serienauslauf (EOP) Allzeit-Bestände aufgebaut werden müssen,

- auch minimale Bedarfe an C-Teilen meist nur durch Beschaffung unverhältnismäßig hoher Mindestmengen gedeckt werden können,

- auch Ersatzteile mit sehr sporadischen Bedarfen immer wieder einmal kontinuierliche Bedarfe vortäuschen.

Weil gerade beim ersten Punkt oft viele Gebinde eingelagert werden müssen, füllen sich Ihre Regale. Sie greifen allerdings normalerweise nur auf ein Gebinde zu. Alle anderen sammeln Staub.

Aus dem Grund macht es Sinn, bei hoher Lagerreichweite auf vielen Stellplätzen das Lager vom nicht genutzten Bestand zu räumen. Denn diese Gebinde weisen alle die gleiche Gängigkeit (zum Beispiel nach XYZ-Klassifizierung) auf. Ohne kritisches Hinterfragen bei der Einlagerung belegen sie womöglich Stellplätze für hochgängige Teile.

Dadurch verlängern sich die Wege Ihrer Kommissionierer unnötig. Selbst eine automatisierte Lagertechnik unterliegt diesen Mechanismen. Lediglich bei Kleinst-Teilen in Schubläden oder Tablarlagern spielt dies keine Rolle.

Doch Achtung: dieses Vorgehen hat auch einen Pferdefuß. Die Organisation des Ersatzteillagers muss nämlich lagerinterne Nachschub-Prozesse beinhalten. Sonst stehen Sie eines Tages ohne Bestand im Kommissionierlager da.

Derartige Maßnahmen stellen lediglich einen winzigen Auszug an Maßnahmen dar, die ich im Rahmen von Projekten zur Prozessverbesserung als Unternehmensberater umgesetzt habe. Meist lassen sich Maßnahmen allerdings erst auf der Basis von Kennzahlen im Lager konkreten erarbeiten.

Potenziale im Lager heben

Bei näherer Betrachtung setzt sich die Mitarbeiter-Zeit zusammen aus

- Rüst-Vorgängen,

- Wegezeiten,

- Zeiten zum Verpacken.

Außerdem versteckt sich in diesen Zeit-Bausteinen die Komponente Warten. Schon das Warten auf den Ausdruck (Lieferscheine, Pick-Label) hat beachtliche Auswirkungen. So summieren sich 10 Sekunden bei 1.000 Lieferscheinen 'mal eben zu 3 Stunden Wartezeit: ein Ansatzpunkt zur Prozessverbesserung der Logistik.

Gleiches gilt, wenn die Fördertechnik (Ware-zu-Mann Prinzip) mehr Mitarbeiter bedienen muss, als Sie kann. Dann warten Ihre Mitarbeiter. Da es sich meist nur um wenige Sekunden handelt, fällt es oft nicht auf. Und weil diese Effekte bei Wachstum des Geschäfts nur schleichend zunehmen, tritt Gewöhnung ein. Oft bedarf es allerdings bei Ware-zum-Mann Anlagen (z.B. Automatische Kleinteile-Läger oder Lagerlifte) keiner zusätzlichen Hardware. Stattdessen sind im Rahmen von Prozessverbesserungen oft nur einige Software-Anpassungen nötig, um diese Wartezeiten zu eliminieren.

Wegezeiten reduzieren, indem Sie so kompakt wie möglich lagern

Der Raum-Nutzungsgrad Ihres Lagers entscheidet über die Laufwege Ihrer Mitarbeiter. Dabei ist es egal, ob Ihre Mitarbeiter Stapler fahren. Lange Strecken sollte ohnehin eine Fördertechnik überbrücken.

Eine oft unterschätzte Ausdehnung der Wegezeiten besteht in Festplatz-Lägern. Da die Stellplätze auf den maximalen Füllgrad ausgelegt werden müssen, wird meist viel Luft gelagert. Daher erlauben chaotisch organisierte Läger mit Zonen nach Gängigkeit kürzere Wege. Dabei reicht als Maßnahme zur Prozessverbesserung schon die oft im Standard vorhandene XYZ-Analyse.

Um einen hohen Raum-Nutzungsgrad zu erreichen, dürfen die Fächer Ihrer Regale nur wenig größer sein, als deren Inhalt. Äußerst kompakt für die Mann-zur-Ware Anwendung sind Schubladen-Schränke. Ähnlich attraktiv sind Lagerlifte. Vor allem dann, wenn nur gering Wartezeiten für die Bereitstellung anfallen.

Mitarbeiter überwinden zu Fuß keine Höhen. Es sei denn, Sie lagern in einer anderen Ebene nur Ihre völlig ungängigen Ersatzteile. Denn nicht nur die Überwindung der Höhe kostet Zeit, sondern auch der Weg zur Treppe oder zum Fahrstuhl. Und natürlich auch wieder zurück. Sowohl nach oben, wie auch nach unten.

Aber innerhalb einer Eben nutzen Sie die ganze zugreifbare Höhe.

Kompakt Lagern = kurze Wege

Innerhalb des zugreifbaren Bereichs verschenken Sie keine Höhe. Das gilt ganz besonders für die oft als manuelles Greiflager verwendeten unteren Ebenen eines Palettenlagers. Manchmal sehe ich in den Fächern kleine Teile auf Paletten liegen. Hierdurch verschenken Sie kostbare Höhe:

- 10 cm für die Palette

- und noch einmal 10+ cm für den Querträger.

Immerhin könnten Sie so 800 - 1.000 kg lagern. Meist lagern in diesen Fächern jedoch keine 100 kg. Als einfache Maßnahme zur Prozessverbesserung der Logistik hilft hier das Prinzip Regal im Regal.

Sie lagern bei Wareneingängen immer nur zu?

Das heißt, neu eintreffende Ware wird in das Fach oder den Behälter gefüllt, in dem bereits das gleiche Ersatzteil liegt. Warum nutzen Sie als Lagerbehälter dann Gitterboxen oder Paletten mit Rahmen? Sie transportieren doch den Behälter überhaupt nicht. Auch hier verschenken Sie kostbare Höhe.

Dieses Thema kann gar nicht abschließend sein. Denn zur Steigerung des Raum-Nutzungsgrads gibt es beliebig viele Möglichkeiten. Hierdurch schaffen Sie Lager-Kapazität in Ihren vorhandenen 4 Wänden.

Falsch-Lieferungen kosten reichlich Produktivität

Wenn ein falsches Teil beim Kunden ankommt, kostet Sie das gleich zweimal:

- das falsche Teil wird retourniert,

- das danach hoffentlich richtige Teil geht auf eine zusätzliche Reise zum Kunden.

Dabei ist es gleichgültig, warum das Ersatzteil falsch war. So etwas kann an schlechter Identifizierung durch den Service-Techniker liegen. Oder an einem Fehlgriff im Lager. Erst die statistische Aufbereitung der Retouren legt eine Basis für die Ermittlung der Ursachen. Und damit für die fälligen Prozessverbesserungen in Ihrer Logistik.

Fangen wir in der Prozesskette ganz vorne an. Denn eine gute Identifizierbarkeit Ihrer Ersatzteile ist Auslöser einer richtigen Bestellung. Als Maßnahmen kommen in Betracht

- die Kennzeichnung der Ersatzteile selbst,

- durch Nutzung von Barcodes, gerne auch durch ein Handy lesbar,

- eine Erkennungssoftware, zum Beispiel auf dem Handy,

- aussagefähige Ersatzteil-Bücher, elektronisch vor Ort verfügbar,

- aber auch ein durchgängiges Life-Cycle Management, das Ersetzungen steuert.

Gerade die letzten beiden Punkte betreffen die gar nicht neue Digitalisierung der Prozesskette. Folgerichtig reduzieren durchgängige Lösungen ohne manuelle Übertragungen die Fehler-Anfälligkeit in der Informations-Übertragung.

Eindeutige Stellplätze

Im Lager selbst fängt die Reduzierung der Fehler-Anfälligkeit bei den Stellplätzen an. Indem eine eindeutige Identifizierbarkeit vorliegt, wird die Zahl der Pickfehler deutlich reduziert. Auch hier helfen Kontrollsysteme zusätzlich. Das können entweder Barcodes sein oder zum Beispiel Kontroll-Ziffern. Auch die Nutzung von Farben und Pfeil-Symbolen vermeidet Fehlgriffe. Dass Ihre Altgedienten die Stelllätze kennen, ist noch kein Indiz dafür, dass Neue das auch wüssten.

Pickpositionen klar identifizierbar

Einmal gepickt müssen Ersatzteile weiterhin identifizierbar bleiben. Hierzu dient einerseits eine Vorverpackung. Da die dabei genutzten Aufkleber auftragsneutral sind, sollte Platz für mehrsprachige Bezeichnungen vorhanden sein. Andererseits transportiert bei nicht vorverpackten Ersatzteilen das Picklabel die Informationen. Daher fehlen darauf die Bestell-Angaben auch nicht. Sonst besteht bei ähnlichen Teilen Verwechselungsgefahr.

Aber auch klare Mengenangaben helfen, Pickfehler zu vermeiden. Ein Stück im Versand kann ein einzelnes Ersatzteil sein. Oder ein Karton mit 100 Stück. Im Zweifel besteht eine einfache Prozessverbesserung Ihrer Logistik schon darin, nach dem Wareneingang die Verpackungseinheiten des Lieferanten in Ihre Einheiten zu vereinzeln.

Auftragsarme Zeit zum Rüsten nutzen

Da das Ersatzteil-Geschäft ein schnelllebiges ist, liefern Sie am Tag des Auftragseingangs auch aus. Doch klassischerweise trudeln die Express-Aufträge vermehrt ab Mittag ein. Der Vormittag bietet sich daher für vorbereitende Tätigkeiten an. Hierunter fällt zum Beispiel die Bestückung der Packplätze. Alles Verpackungsmaterial, aber auch aufgerichtete Kartons stehen griffbereit.

Auch interne Umlagerungen in die Pickzone finden vormittags statt. Alles, damit während der Express-Zeit keine Nebenzeiten anfallen.

Außerdem können Sie alle nicht zeitkritischen Vorgänge früh am Tag erledigen:

- Verdichten von Stellplätzen oder Tablaren,

- Einlagern, was vom Vortag übriggeblieben ist (in der Express-Zeit wird nur Cross Docking betrieben),

- Kitting von Service-Sets,

- Vorverpackung und Branding und hierbei insbesondere das Verpacken von Glas.

In Zeiten reduzierten Auftragseingangs die weniger eiligen Aufträge abarbeiten

One-Size-Fits-All funktioniert schon lange nicht mehr. Dementsprechend verfügt ein gutes Ersatzteilmanagement im Normalfall über mindestens 2 Liefer-Prioritäten: Express- und Benachschubungs-Aufträge. Letztere lassen sich wegen der vereinbarten längeren Durchlaufzeit planen. Daher werden sie auch außerhalb der Express-Zeit kommissioniert und gepackt. Ähnliches gilt für

- Aufträge auf Termin,

- Sammel-Lieferungen, die nur an einem festen Wochentag abgeholt werden,

- der Versand von Aktionsware zur Verkaufssteigerung.

Hinzu kommen solche Lieferungen, die am Vortag nicht zur Abholzeit fertig waren. Das soll ja schon einmal vorkommen. Prozessverbesserungen in der Logistik müssen also nicht zwangsläufig am einzelnen Prozess ansetzen. Oft sind Reihenfolgen und Prioritäten der Schlüssel zum Erfolg.

Inventur als Blindleistung: Produktivität Null

Selbstverständlich ist eine Inventur vorgeschrieben. In Deutschland immerhin seit 1861. Daraus entsteht allerdings in den seltensten Fällen Kundennutzen. Aus diesem Grund müssen Sie den Aufwand für eine Inventur minimieren.

Die schlankste Methode hierzu ist die Stichproben-Inventur. Dann müssen Sie meist nur wenige -zig Positionen zählen. Die Zählmengen müssen dann allerdings stimmen. Also tun Sie gut daran, das ganze Jahr über Ihren Bestand zu prüfen. Denn bei vielen tausend Picks im Jahr muss es zu Zählfehlern kommen.

Als besonders elegant erweist sich dabei die Zählung während der Kommissionierung. In dem Fall zählen Ihre Mitarbeiter immer dann, wenn eine sehr kleine Restmenge am Stellplatz bleibt. Dabei zählen sie immer auch die Menge Null. Das kommt nach dem Pick bei geleerten Stellplätzen regelmäßig vor. Selbst wenn Sie eine Voll-Inventur durchführen, können Sie so wesentliche Teile Ihrer Inventur "nebenher" erledigen.

Mitarbeiter im Lager in den Mittelpunkt stellen

An dieser Stelle muss es auch um Führung gehen. Dabei ragt gute Führung weit über einen Top-Down Ansatz hinaus. Denn ein so komplexes Gebilde wie ein Ersatzteillager lebt von Eigenverantwortung aller Mitarbeiter.

Damit rückt die Mitarbeiter-Entwicklung in den Mittelpunkt. Das muss nicht im "Klassenraum" sein. Stattdessen ist der Besuch fremder Läger überaus lehrreich. Oder Sie schicken Mitarbeiter auf eine Messe. Ohne dass der Chef dabei wäre. Solche Ansätze zeugen von Vertrauen und fördern die Kreativität. Anschließende gemeinsame (!) Aufbereitung des Erlebten erzeugt unmittelbar brauchbare Maßnahme-Pakete zu Prozessverbesserungen.

Den Mitarbeitern im Lager die eigene Produktivität in Dashboards zeigen

Es kann keinen Grund geben, die Leistungen der Ersatzteil-Logistik zu verstecken. Auch nicht gegenüber Ihren Mitarbeitern. Denn die sollten einerseits stolz auf ihre Arbeit sein.

Und andererseits geben gut nachvollziehbare Kennzahlen im Ersatzteillager jeden Tag Anlass zu kritischer Prüfung:

- war die Einsatzplanung passend zum Auftragseingang ?

- was war gestern gut?

- was hat nicht geklappt?

- warum nicht?

- was können wir (!) tun, damit es heute besser klappt?

Natürlich können wir diesen Wert intern noch herunterbrechen.

Nach einer Bewertung der Lagerkosten können wir eigene Kosten mit denen eines Kontraktlogistikers vergleichen. Denn hier finden sich in den Verträgen klassisch die Kosten je Wareneingangs- und je -ausgangs-Position. Bei einem sehr stark variierenden Ersatzteil-Spektrum werden durchaus noch unterschiedliche Preise für Groß- und Kleinteile vereinbart. Mit dieser Bewertung können Sie nun die erreichten Prozessverbesserungen in Ihrer Logistik auch monetär darstellen.

Dies sind im wesentlichen qualitative Fragen. Doch nur mit solchen Fragestellungen steigern Sie Ihre Mitarbeiter-Leistung. Gerade die letzte Frage steht für den Stoff, aus dem kontinuierliche Prozess-Verbesserung entsteht.

Darum kann Shop-Floor Management auch nur auf Basis von Kennzahlen gedeihen. Sonst bleibt es beim trügerischen Gefühl "wir sind gut".

Bis jetzt haben wir die Definition der Produktivität elegant umschifft. Nach Wikipedia ist Produktivität

"eine wirtschaftswissenschaftliche Kennzahl, die das Verhältnis zwischen produzierten Gütern/Dienstleistungen und den dafür benötigten Produktionsfaktoren beschreibt".

Wir produzieren im Lager jedoch nicht. Von seltenen Ausnahmen einmal abgesehen. Im Lager stehen stattdessen gelieferte Auftrags-Positionen für die erbrachte Leistung. Der relevante Produktionsfaktor zumindest im Binnenverhältnis ist die Zeit aller Mitarbeiter. Für das gesamte Lager gelangen wir so zu der griffigen Kennzahl

Positionen pro Mitarbeiter-Stunde

Umsatz-Steigerung birgt größere Hebelwirkung als Kostensenkung

Bei allen bisher beschriebenen Maßnahmen zur Steigerung der Produktivität muss eines klar sein:

der Hebel im Ersatzteilgeschäft liegt viel weniger in der Kostensenkung, denn in der Umsatz-Steigerung.

Ihr Risiko am Markt als schlecht empfundener Leistung zeigt nämlich nicht unmittelbar Wirkung. Schleichende Umsatzrückgänge oder langsame Verluste an Marktanteilen wirken sich gravierend auf Ihre Profitabilität aus.

Das heißt allerdings nicht, dass Sie die Produktivität vernachlässigen sollten. Denn kontinuierliche Prozessverbesserungen helfen Ihnen auch, sich ändernden Marktanforderungen zu stellen.

Outsourcing statt eigener Steigerung der Lager-Produktivität

Alle oben beschriebenen Maßnahmen zur Steigerung der Produktivität haben eines gemeinsam: sie binden knappe Management-Ressourcen. Daher darf an dieser Stelle der Hinweis auf Outsourcing des Lagers nicht fehlen.

Denn oft schon mittelgroße Läger können die geforderte Professionalität nicht zuverlässig darstellen. Von kleinen Lägern ganz zu schweigen. Dann ist es durchaus sinnvoll, über den Einsatz von Dienstleistern nachzudenken. In einem Multi-User-Lager profitieren alle Kunden von durchgängig implementierten Prozessen. Zudem erzielen Kontraktlogistiker mit steigender Größe teilweise beachtliche Skaleneffekte.

Diese können Sie sehr weitgehend nutzen, wenn Sie einen 4PL-Dienstleister zwischenschalten.

Daher macht eine Prüfung der bisher bestehenden Inhouse-Lösung durchaus Sinn. Trotz der kurzen Dienstwege und vermeintlich nahtloser Prozesse.

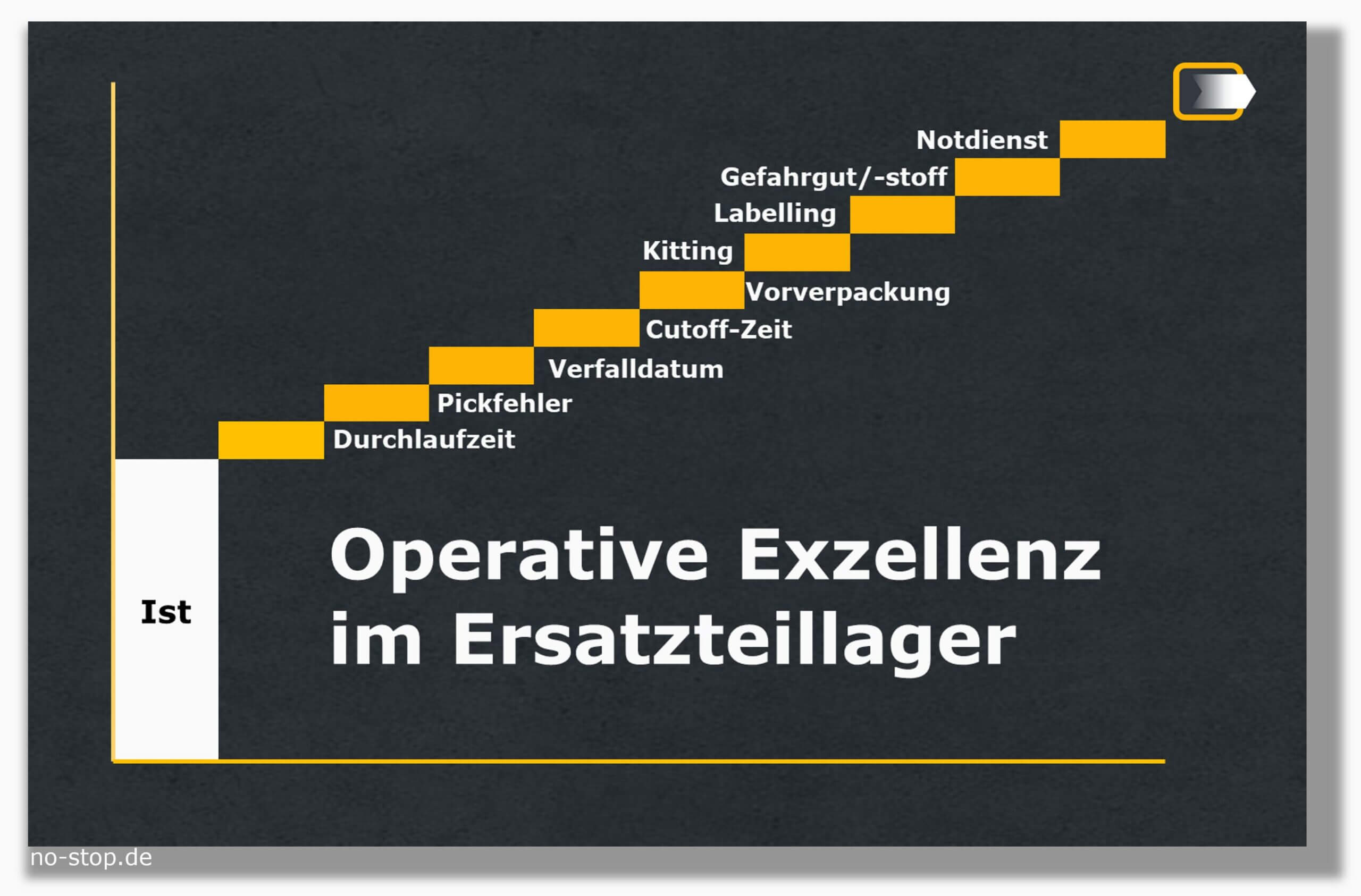

Daneben hilft die Erstellung einer Roadmap für das eigene Lager. Denn die Erhöhung der Produktivität ist kein Sprint. Dabei kann es vorkommen, dass Sie das Ziel aus den Augen verlieren. Allen installierten Prozess-Verbesserungen zum Trotz.

Ein schriftlicher Maßnahmen- und Projektplan hilft Ihnen dabei, Kurs zu halten. Neben einem alljährlichen Hinterfragen Ihrer Ersatzteil-Strategie.

Download Whitepaper zur Steigerung der Produktivität im Lager

Sie können diesen Beitrag zur Produktivitätssteigerung im Ersatzteillager als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Sie wollen aus Ihrem Ersatzteillager das Maximum herausholen?

Dann sollten wir miteinander sprechen.

Warum nehmen Sie nicht einfach unverbindlich und kostenlos Kontakt zu mir auf? Denn als erfahrener Managementberater im Maschinenbau kann ich Sie bei der Einführung und Umsetzung von Lager-Prozessen unterstützen.

Andreas.Noll@no-stop.de