Lagerreichweite bei Ersatzteilen zu hoch – 12 Stellhebel

Der Ersatzteil-Bestand steht wegen hoher Reichweiten häufig in der Kritik.

Gerade im Vergleich mit Produktionsbeständen schneiden die Bestände im After Sales wenig vorteilhaft ab.

Denn mit dem Umlaufvermögen wird nicht nur Kapital gebunden. Gleichzeitig steigt die Gefahr ergebniswirksamer Wertberichtigungen.

Doch warum ist das in so vielen Unternehmen der Investitionsgüter-Industrie so?Auch bei Ihnen?

Nur wenn Sie die Ursachen für eine hohe Lagerreichweite kennen, können Sie sie gezielt angehen.

Ersatzteil-Bestände zu hoch: kein Zufall

Ob ein Ersatzteil-Bestand zu hoch ist, ist zunächst einmal Ansichtssache. Fragt man den Chef, ist jeder Bestand zu hoch. Jede Maßnahme zur Bestandsreduzierung ist nicht ambitioniert genug.

Aber fragen Sie doch einmal Ihre Service-Organisation. Auch diese Antwort ist klar: "Wir haben nie das da, was wir brauchen".

Letztlich helfen nur eindeutige Kennzahlen weiter. Auch, um Benchmarks durchzuführen. Die Lagerreichweite ist genau so eine Kennzahl. Doch vor dem Benchmark-Vergleich zunächst ein Schritt zurück.

Definition der Lagerreichweite

... und wie misst man sie eigentlich?

Die Lagerreichweite beschreibt, wie lange bei gleichbleibendem Verbrauch ein vorhandener Bestand ausreicht.

Mit diesem Ansatz ist es für ein einzelnes Ersatzteil ganz einfach: Man nehme den Bestand in Stück und dividiere durch den Verbrauch in einem Zeitraum. Für Ersatzteile wird als Zeitraum des Verbrauchs meist ein Jahr genommen.

Für das gesamte Ersatzteillager wird dieser Ansatz nicht funktionieren. Schließlich ist die Wertigkeit der Ersatzteile unterschiedlich. Dazu schwankt der Wert einzelner Teile im Laufe eines Jahres. Es sind auch nicht alle verbrauchten Ersatzteile im Bestand. Und nicht alle im Lager liegenden Teile wiesen Verbrauch auf (Reichweite unendlich).

Trotzdem funktioniert die Ermittlung meist verblüffend einfach:

Der bewertete Gesamt-Bestand ist bekannt. Als Teil des gebundenen Kapitals muss die Finanzbuchhaltung regelmäßig diese Größe ermitteln. Der bewertete Verbrauch kann ebenfalls aus dieser Quelle bezogen werden.

Allerdings beschränkt er sich oft auf die Verkäufe. Dann wird als Cost of Goods Sold (COGS) oder Cost of Sales (COS) mit jeder belieferten Auftragsposition der bewertete Verbrauch ermittelt und fortgeschrieben. Werden zum Beispiel Service-Vans innerhalb der eigenen Organisation beliefert, handelt es sich allerdings nicht um Verkäufe. In diesem Fall sollten die bewerteten Verkäufe als Cost of Goods issued (COGI) herangezogen werden.

In beiden Fällen werden schwankende Bewertungen und auch Retouren berücksichtigt.

Aus der Division dieser beiden Kennzahlen ergibt sich die Lagerreichweite. In mehrstufigen Lieferketten innerhalb eines Unternehmens steigt die Komplexität allerdings deutlich. So kann die Belieferung eigener Service-Techniker ohne fakturierten Verkauf die Reichweite der Ersatzteile im logistischen Sinn verfälschen. Noch einmal deutlich komplizierter wird es, wenn Produktion und Service aus demselben Lager bedient werden.

Lagerreichweiten durch organisatorische Trennung transparent steuern

Durch Etablierung sinnvoller Organisationseinheiten und Separierung des Ersatzteillagers vom Produktionslager erhöhen Sie die Transparenz. Diese steigende Transparenz können Sie dann zur Reduzierung großer Lagerreichweiten nutzen. Und außerdem natürlich zur Steigerung der Verfügbarkeit. Denn erst die Berücksichtigung der sehr unterschiedlichen Anforderungen an die Disposition erlaubt in vielen Unternehmen die Optimierung der Bestände.

Deshalb lohnen regelmäßige Workshops zur Ersatzteil-Strategie. Weil es aber an der Regelmäßigkeit dann doch hapert, hilft auch zur Bestandsoptimierung Consulting.

Mehr Absatz als Hebel als offensichtliche Maßnahme gegen zu hohe Reichweite

Natürlich können Sie sich ausschließlich auf den Bestand konzentrieren. Doch ein Teil der Formel zur Lagerreichweite betrifft den Verbrauch. Damit stehen neben Maßnahmen zur Senkung des Bestands ganz andere Möglichkeiten. Denn aktiver Ersatzteil-Verkauf und der Kampf gegen Stagnation des Marktes bieten mindestens die gleichen Chancen. Allerdings betreten viele Ersatzteil-Organisationen Neuland. Und verlassen damit Ihre Komfort-Zone.

Ursachen für zu hohe Reichweiten der Ersatzteil-Bestände

1. Schwierige Vorhersagbarkeit von Bedarfen

Die Disposition für die End-Produkt-Fertigung kennt vorab die Bedarfe aus der Stückliste. Bei einer Serienproduktion kommt oft eine Vertriebs-Planung hinzu.

Nicht so im Ersatzteilgeschäft. Bedarfe kommen herein und wollen sofort befriedigt werden. Kunden defekter Maschinen hassen Wartezeiten. Damit lautet für die Ersatzteil-Disposition der erste Ansatz: es wird so weitergehen, wie in der Vergangenheit. Eine vorauslaufende Planung als Prognose setzt in der Regel damit auf historischen Daten auf.

So pauschal stimmt das natürlich nur bedingt. Immerhin ist der Lebenszyklus von Ersatzteilen zwar für ein einzelnes Teil eher in sehr großen Organisationen überhaupt sichtbar. Aber für die Summe aller Ersatzteil-Bedarfe für einen Maschinentyp lässt sich durchaus eine Lebenszyklus-Kurve zeichnen. Gerade zu Beginn des Lebenszyklus eines Ersatzteils zeigt der Blick in den „Rückspiegel“ aber zu wenig Bedarf. Das führt dann zu Fehlteilen.

Zu Ende des Lebenszyklus steigt dagegen die Lagerreichweite über Jahre oft auf ungeahnte Höhen. Denn wer wollte bei End-of-Production (EoP) schon genau sagen, wie viele Ersatzteile in den nächsten 10+ Jahren gebraucht werden?

2. Fülle der Langsamdreher

Mittelständische Unternehmen des Maschinenbaus sind nicht VW. Die Seriengröße ist meist überschaubar, wenn nicht sogar gleich 1. Außerdem bestimmen kundenindividuelle Anpassungen die Erstausrüstung. Daraus ergibt sich zwingend, dass die Masse der verkauften Ersatzteile nur selten nachgefragt wird.

Deshalb steht die Disposition vor dem typischen Ersatzteil-Dilemma:

lege ich mir überhaupt eines dieser Teile an Lager?

oder

soll nicht besser der Kunde warten?

Im Idealfall gibt es eine Regel für die Festlegung make-to-stock (mts) / make-to-order (mto).

Schließlich errechnet sich für die Lagerreichweite bei 2 Stück an Lager und 2 Stück Bedarf als 1 Jahr. Unabhängig von etwaigen monetären Werten. Aufschluss über die Zusammensetzung der Nachfragehäufigkeit gibt eine angepasste Klassifizierung.

Die im Standard angebotene XYZ-Klassifizierung reicht im Ersatzteilgeschäft leider nicht. Schon eine Beschränkung auf nur 3 Gängigkeitsklassen entspricht eigentlich einer zusätzlichen Ursache für zu hohe Lagerreichweiten.

3. Bevorratungspolitik nie für alle Teile gleich

Viele Unternehmen des Maschinenbaus nutzen für Ersatzteile zu wenige Verfahren der Disposition. Oft sind es dieselben Verfahren wie in der Serie. Und das, trotz der deutlich unterschiedlichen Voraussetzungen.

So setzen die Disponenten das Meldebestandsverfahren trotz hoher Anforderungen an die Stammdatenpflege ein. Und das wohl wissend, dass sie es nicht schaffen, eben diese Stammdaten zu pflegen.

So kann Bestandsoptimierung nicht funktionieren.

Selbst beim Wert der Teile werden nicht immer Unterscheidungen gemacht. Dann wird als Zielgröße der Disposition eine einzige Lagerreichweite für alle Ersatzteile definiert. Dabei spielt der Wert für die absolute Höhe des Lagerbestands eine eminent wichtige Rolle. Statt eines extrem teuren Ersatzteils könnten Sie zusätzlich -zig günstige lagern.

Das allerdings setzt eine engere Beobachtung der sehr teuren Ersatzteile voraus. Eine entsprechende Klassifizierung hilft bei genau dieser Aufgabe.

4. Sogenannte Bestellmengen-Optimierung steigert Lagerreichweite

Hier steht bewusst „sogenannt“. Denn die Bestellmengen-Optimierung für die Masse der selten gängigen Ersatzteile endet mit der Frage:

Ein Stück?

Zwei?

Oder gar keins?

Ein optimaler Preis steht in der Serie immer im Vordergrund. Dagegen ist er bei fast allen Ersatzteilen nachrangig. Dafür sorgen schon die hohen Margen. Staffelpreise spielen sowieso nur bei einigen wenigen Ersatzteilen eine Rolle.

Nur durch Bestellung eher kleiner Mengen können Sie das Risiko einer ergebniswirksamen Wertberichtigung eindämmen. Aber eliminieren können Sie es trotzdem nicht.

Ein weiterer Aspekt der Bestellmengen-Optimierung betrifft den oft wichtigsten Lieferanten, die eigene Serie. So kann es kaum einen vernünftigen Grund geben, fixe Lose abzunehmen. Meist entstehen diese Lose durch Vormaterialien, die aufgebraucht werden sollen. Dann ist es besser, das Ersatzteillager hält diese Vormaterialien zu Beistellung parat. Letztlich dankt Ihre Lagerreichweite Ihnen den Verzicht auf „Veredelung“.

5. Termintreue von Lieferanten verbesserungswürdig

Seltene Lieferantenkontakte für kaum gängige Ersatzteile führen zwangsläufig zu falsch gepflegten Planlieferzeiten.

Das kann jedoch kein Grund dafür sein, die häufig eingesetzten Lieferanten nicht eng zu führen.

Dabei hilft, wie so oft im Ersatzteilgeschäft, Pareto. Regelmäßig angesprochen auf Termin-Verzug realisieren Ihre Lieferanten dann doch, dass sie sich bei Ihnen weder Lieferverzug noch Mengen-Abweichungen „leisten können“. Für die Messung der Termintreue sind schlanke und schnelle Prozesse im Wareneingang allerdings unerlässlich. Außerdem müssen Sie ganz nebenbei den Zeitverzug zwischen Anlieferung und Verfügbarkeit kurz halten.

6. Mindestbestellmengen lassen Lagerreichweite explodieren

Mindestbestellmengen nutzen vor allem dem Lieferanten. Denn nur selten hilft eine fixe Bestellmenge der Lagerhaltung im After Sales.

Wohlgemerkt:

es geht um die fixe Mindestbestellmenge.

Das heißt jedoch nicht etwa, dass eine vernünftige Bestellmengenrechnung ausfällt.

7. Planlieferzeiten falsch

Gerade zu lange Lieferzeiten können massive Auswirkungen auf die Lagerreichweite haben. Einerseits werden Fehlteile zu Terminen bestellt, die später sind, als erforderlich. Der Kunde muss warten.

Andererseits führt bei Benutzung der weit verbreiteten Meldebestandssteuerung die Verlängerung der Lieferzeit zwingend zu höheren Beständen. Und damit zu größeren Lagerreichweiten. Denn schließlich fließt die Planlieferzeit unmittelbar als Faktor in den Meldebestand ein.

Aber selbst zu kurze Planlieferzeiten können erhöhte Lagerreichweiten auslösen. Nämlich dann, wenn regelmäßig auftretende Fehlteile und eine geringe Verfügbarkeit Angstbestände verursachen.

Dabei gehören Lieferzeiten zum ziemlich weiten Feld der Stammdaten der Beschaffung. Da die Auswirkungen falscher Daten an dieser Stelle Kunden und Lagerreichweiten betreffen, lohnen oft eigenständige Pflege-Projekte.

8. Bestandsübernahmen bei Serienauslauf

Kaum ein Ersatzteillager, das nicht davon betroffen wäre: bei Serienauslauf (EOP) sollen alle Restbestände der Produktion übernommen werden. Auch unerfüllte Kontrakte mit Lieferanten werden kurzerhand an den After Sales übertragen. Damit werden nicht nur die Bestände übertragen, sondern auch die Verantwortung. Eine Fehldisposition in der Produktionsversorgung mit marginaler Reichweite führt so augenblicklich zu massiven Über-Reichweiten im After Sales. Hinzu kommt nicht selten ein Zusatzbedarf an Lagerbedarf im Ersatzteillager.

Doch nur in den seltensten Fällen mündet eine Prognose des Allzeitbedarfs in eine reelle Bestandsplanung ein.

9. Erstbefüllung bei Serien-Anlauf

Wohl kaum ein Bereich des Produkt-Lebenszyklus eines Ersatzteils ist so von Annahmen geprägt, wie die Erstbevorratung:

- der Vertrieb überschätzt regelmäßig den Hochlauf des Absatzes der Erstausrüstung,

- die Konstruktion ändert Zeichnungsversionen und Stücklisten noch bis mitten in den Serien-Anlauf

- der technische Service ist nicht in der Lage, die Ausfall-Wahrscheinlichkeit neuer Teile und Baugruppen abzuschätzen,

- Lieferanten kennen eigene Lieferzeiten selbst noch nicht,

- in der Serie sind die Eigenfertigungsteile noch nicht optimiert, die Kosten noch auf Prototypen-Niveau,

- und natürlich existiert keine extrapolierbare Absatzprognose für die Ersatzteile.

Gleichzeitig soll ein Reputationsschaden durch mangelhaften Service unter allen Umständen vermieden werden. Daher sollen Ersatzteile von Stunde 1 an bei Händlern und Niederlassungen vorhanden sein.

Manche der jetzt bevorrateten Bestände erhöhen zunächst „nur“ die Lagerreichweite. Jahre später wird abgeschrieben und schließlich verschrottet.

10. Schlechtes Management bei Material-Ersetzungen

Der Umgang mit Beständen bei Material-Ersetzungen ist ein eigenständiger Prozess. Gut organisiert beginnt er mit einer Ankündigung. Im ERP findet sich die Ankündigung als Status wieder: die Beschaffung wird unterbunden. Gleichzeitig wird die Beschaffung aufgefordert, eventuell noch offene Bestellungen zu stornieren. Selbst teilweise angearbeitete Aufträge werden dabei dem Lieferanten besser vergütet, als kurze Zeit später die Ersatzteile zu vereinnahmen. Und sie dann zu verschrotten.

Aber nicht nur auf der Beschaffungsseite müssen Sie handeln. Ersetzte Teile in dezentralen Lägern Richtung Kunde (in Niederlassungen, bei Service-Technikern) sollten dort nicht bleiben. Vom Zeitpunkt der Ankündigung an dürfen die demnächst ersetzten Artikel nur noch auf Auftrag verschickt werden. Das heißt natürlich, dass die Sicherheitsbestände eine Bevorratung nicht mehr vorsehen.

Im Umkehrschluss muss die Disposition für das ersetzende Teil jetzt eine Bevorratung vorsehen. Der Umfang ist von Fall zu Fall unterschiedlich. Eine automatische Übertragung darf nicht ohne vorherige manuelle Kontrolle erfolgen.

11. Vertrieb hat dem Kunden versprochen ...

Bei Abschluss von Verkaufsverhandlungen neigen einige Verkäufer zu Versprechungen. Die sie selbst nicht einhalten müssen. Die Verantwortung landet „bei einer anderen Kostenstelle“. Dazu gehören gerne kostenlose Ersatzteil-Pakete. Oder Zubehöre, die der After Sales ohne Berechnung beistellt. Manchmal ist es aber auch eine garantierte Bevorratung von Ersatzteilen. Damit haben Sie dann ansonsten unerklärliche kritische Ersatzteile.

Hoffentlich wissen Sie davon. Im schlimmsten Fall ignorieren Sie sonst eine mit Kunden vertraglich zugesicherte Bevorratung. Im Eintrittsfall droht dann womöglich ein Pönale.

"Nicht so schlimm" ist der unbrauchbare Lagerbestand. Ihr Lagerbestand

12. Häufige Konstruktionsänderungen

In jeder laufenden Serie kommt es immer wieder zu Konstruktionsänderungen. Dabei sind die Ursachen vielfältig. Daher sollte der Umgang damit auch unterschiedlich sein.

So dürfen Anpassungen für die Sicherheit nicht warten.

Bei Kostensenkungen für die laufende Serie sieht das schon anders aus. Erst recht bei kosmetischen Änderungen muss die Frage erlaubt sein, ob Kunden angesichts der Bestände in Produktions- und Ersatzteillager nicht bis zum Aufbrauch warten können. Gerade Ersetzungen mindern die Güte jeder Verbrauchsprognose enorm.

Zur Reduzierung der Lagerreichweite macht es natürlich Sinn die aus Sicherheitsgründen ersetzten Teile sofort zu verschrotten. Schließlich gibt es immer noch die Gefahr, dass aus gut gemeinter Sparsamkeit ähnlich aussehende Teile doch einmal zusammengeschüttet werden. Aller ISO 9000 zum Trotz …

Bei Ihnen treffen nicht zwangsläufig alle Ursachen zu

Bevor Sie aufräumen, stellen Sie besser die Ursachen ab.

Die Bestandsoptimierung von Ersatzteilen unterscheidet sich dabei deutlich von der Serie.

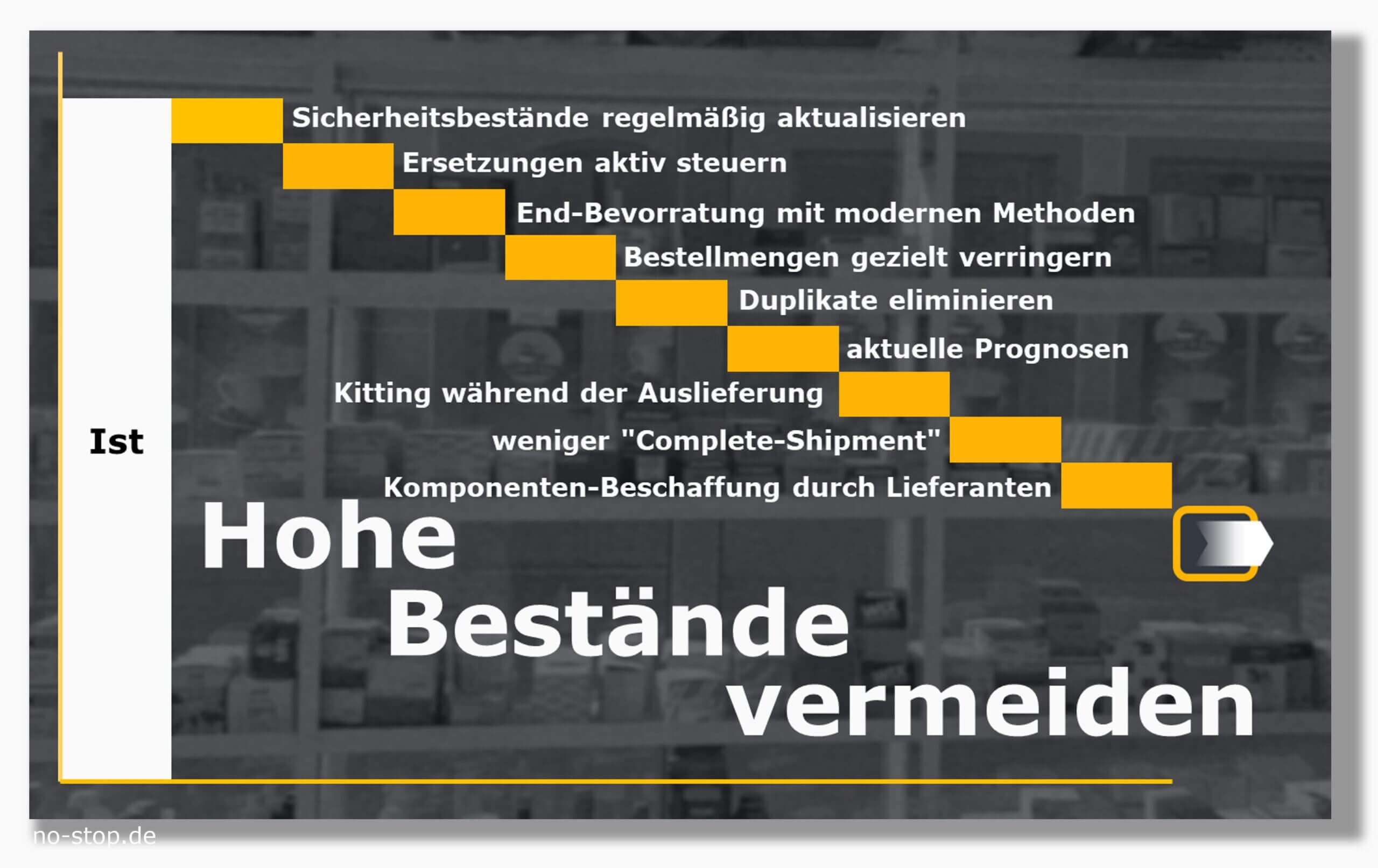

Lagerreichweite reduzieren und die Überbestände wieder loswerden

Zunächst einmal müssen Sie Ihre Ersatzteil-Disposition anpassen. Sonst passiert es Ihnen, dass nach Hauruck-Aktionen vollautomatisch nachbestellt wird. Dann gilt es zu prüfen, ob aus den teilen noch Geld zu machen ist. Denn letztlich ist ein Abverkauf die lukrativste Lösung.

Zu einzelnen Punkten habe ich oben die Links zur systematischen Lösung vermerkt. Eine Management-Beratung kann Ihnen helfen, Struktur in einzelne Themen zu bringen. Oder auch eine Roadmap aufzustellen, um in Schritten für die ganze Reihe anstehender Themen Lösungen zu finden. Und einzusetzen.

Verschrottung nur Ultima Ratio

Mit Verschrottungen gewinnen Sie selten Freunde. Obwohl diese gegen Wertberichtigungen laufen (sollten), erleben Sie ganz sicher mehr als einen erhobenen Zeigefinger. Übrigens reduzieren auch Teil-Verschrottungen Ihre Lagerreichweite. Als Neben-Effekt sollte dann aber eine Reduzierung der benötigten Stellplätze herausspringen. Oder wenigstens ein kleinerer Lagerplatz. Denn Sie sollten den Überbeständen nicht noch zu übermäßig viel Raum verhelfen.

Wenn Sie verschrotten, dann muss allen Beteiligten klar sein: der erste Kundenauftrag für ein verschrottetes Teil kommt spätestens nach einer Woche. Und natürlich müssen Sie Buchungsarten einsetzen, die die Verschrottungen nicht als Verbräuche ansehen. Das darf erst recht nicht passieren, wenn Sie die Über-Bestände an einen Reste-Verwerter verkaufen.

Download Whitepaper zur Bestandsreichweite bei Ersatz- und Serviceteilen

Sie können diesen Beitrag zu den Ursachen für eine zu hohe Lagerreichweite von Ersatzteilen hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Sie wollen die Lagerreichweite Ihrer Ersatzteile reduzieren?

Bei Einsatz eines spezialisierten Unternehmensberaters erzielen Sie schnell erste Erfolge

Warum nehmen Sie nicht einfach unverbindlich und kostenlos Kontakt zu mir auf?

Denn als erfahrener Berater für Bestandsoptimierung im After Sales des Maschinenbaus kann ich Sie bei der Einführung von Dispositions-Prozessen und deren Optimierung unterstützen.

Andreas.Noll@no-stop.de