Prognosegüte für Ersatzteile steigern

Mit einer hervorragenden Ersatzteil-Verfügbarkeit steht und fällt die Zufriedenheit der Kunden. Denn ohne Teile steht deren Maschine. Die Disposition muss dem daher Folge leisten. Was angesichts des Drucks auf die Bestände immer eine Herausforderung darstellt.

Da keiner von uns in die Zukunft schauen kann, muss auch die Ersatzteildisposition mit ungenügenden Daten Prognosen wagen. Im einfachsten Fall lautet die Prognose:

es wird wohl so weitergehen wie bisher

Doch darüber hinaus existieren durchaus Möglichkeiten, die Prognosegüte zu steigern.

Was Sie auf dieser Seite finden können

Geringe Verkaufshäufigkeit bei Ersatzteilen: Was tun?

Das "klassische" Ersatzteilgeschäft kennzeichnet aus, dass Kunden die wenigsten Ersatzteile auch nur einigermaßen häufig nachfragen. Damit greifen Dispositions-Tools, wie für Fast Moving Consumer Goods (FMGC), in der Regel ins Leere.

Trotzdem muss es Ihr Ziel sein, aus dem Methoden-Baukasten das zu nutzen, was geht. Daher bieten sich in praktisch allen ERP-Systemen Bedarfsprognosen an, um eine hohe Ersatzteil-Verfügbarkeit zu erlangen.

In Kombination mit Sicherheitsbeständen lassen sich dadurch hohe Verfügbarkeiten erreichen. Daher ist eine Betrachtung der Abhängigkeiten sinnvoll. Denn nur dann können Sie die Chancen im Sinne eines Vorteils für Ihre Kunden nutzen. Dass so gleichzeitig das Niveau des Ersatzteil-Bestands positiv gestaltet wird, soll dabei nicht untergehen.

Allerdings steht genau dieser Balance-Akt zwischen Verfügbarkeit und Bestand oft genug in der Kritik. Denn verglichen mit Produktionslägern scheint die Bestands-Reichweite zunächst einmal zu hoch zu sein. Grund genug, das Bestandsmanagement zu hinterfragen. Gerade für die Erzielung schneller Verbesserungen rücken Optimierungs-Projekte in den Fokus. Zur Ressourcen-Schonung bieten Consultants dann häufig sofortige Hilfestellung an.

Mangelhafte Prognosegüte Ursache für Fehlteile

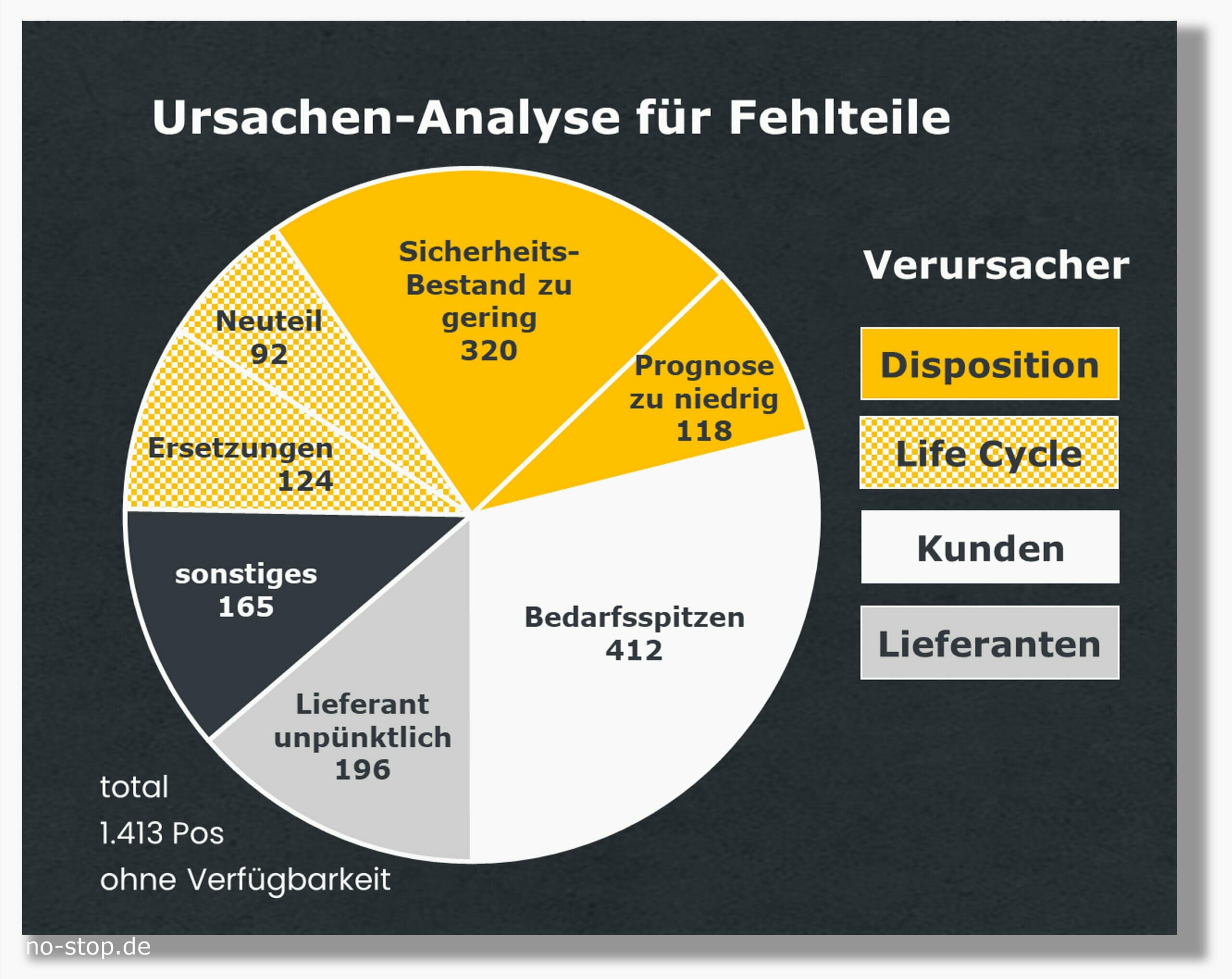

Gehen wir zunächst dem Phänomen der Fehlteile nach. Im Bild sehen Sie eine nachträgliche Analyse der Ursachen für Fehlteile. Wie erwartet gestaltet sich die Historie vielschichtig.

Vermeintlich stellt ein zu geringer Forecast nur einen kleinen Teil der Auslöser für Fehlteile. In Kombination mit Neuteilen, Bedarfsspitzen und Ersetzungen stellt sich allerdings die Frage, ob diese Punkte nicht auch Teil einer guten Nachfrageprognose sind.

Denn die Sicherstellung einer hohen Prognosegüte umfasst eben auch die Abbildung solcher Ursachen. Nur durch die Prognose auch der komplizierten Einflussgrößen vermeiden Sie letztlich Fehlteile.

Und Fehlteile sind letztlich ein wesentlicher Grund, warum Kunden in den grauen Ersatzteilmarkt ausweichen. Nur selten ist es der Ersatzteilpreis. Positiv formuliert ist es gerade die Verfügbarkeit, die Kunden beim Original-Hersteller kaufen lassen.

Prognosen ersetzen den Meldebestand

Dispositionsverfahren stehen miteinander im Wettbewerb. Wer über eine hohe Datenqualität verfügt, setzt daher oft auf die Meldebestands-Disposition. Die theoretischen Herleitungen sind klar nachvollziehbar. Das Modell ist klar strukturiert, und auch in allen ERP-Systemen vorhanden.

Doch für Ersatzteile existieren 3 gravierende Hemmnisse:

- die Datenqualität im Ersatzteilwesen ist nur in den seltensten Fällen brauchbar,

- der "Verbrauch in der Wiederbeschaffungszeit" ist allzu oft Null,

- die Unterschreitung des Meldebestands wird heute geprüft, nicht in der Zukunft. Damit laufen Ersatzteile mit langer Lieferzeit oft ins Leere.

Daher wird von der Nutzung der Disposition per Meldebestand für Ersatzteile eher abgeraten. An deren Stelle tritt die Nutzung der Nachfrageprognose.

Diese Fortschreibung der Vergangenheit besteht in der einfachsten Form aus der Fortschreibung in die Zukunft. Dabei werden meist 12 gleiche monatliche Prognose-Mengen angenommen. Für sehr teure Ersatzteile kann es aber auch Sinn machen, in Wochenlosen zu forecasten. So kann der Ersatzteil-Bestand im Zaum gehalten werden. Die Entscheidung, was sehr teuer ist, lässt sich durch eine Klassifizierung nach Teilewert fällen.

Im Gegenzug zur Planung konsumieren die zugeordneten Bedarfe kontinuierlich die Planwerte. "Zugeordnete Bedarfe" sind in aller Regel Kundenaufträge. Es kann sich aber auch um Umlagerungsbestellungen handeln.

Bedarfe statt Verbräuche als Maßstab

Doch was bedeutet es, wenn es weitergeht, wie bisher?

Nicht selten wird die Frage über die historischen Verbräuche beantwortet. Das ist auch in der ersten Näherung richtig. Allerdings beinhalten diese Verbräuche bereits die Unzulänglichkeiten der Bestandsführung. Wenn also nicht genug Bestand für einen Kundenauftrag vorhanden war, wurde der Auftrag womöglich gesplittet. Aus einem Bedarf wurden zwei Verbräuche.

Da ist es schon genauer, die Kundenbedarfe auch exakt abzubilden. Damit werden sowohl die Termine wie auch die Bedarfsmengen fixiert:

wann wollte Ihr Kunde tatsächlich welche Menge haben?

Und damit sind wir genau an dem Punkt der Messung der Verfügbarkeit. Nur wenn wir diesen Kundenwunsch fortschreiben, wird die Bedarfsprognose exakt.

Kits planen statt der Komponenten

Hierzu gehört es auch, nur das zu prognostizieren, was Ihre Kunden wollen. Wenn Sie im Lager (Wartungs-)Kits zusammenstellen, dann wollen Ihre Kunden auch diese Kits und nicht deren Komponenten. Wenn die Kunden längenabhängig konfektionierte Kabel bestellen, dann gilt das gleiche. Damit rücken die Bedarfsarten in Ihrem ERP in den Vordergrund. Denn Ihre Prognose sollte genau auf diesen relevanten Bedarfsarten aufsetzen.

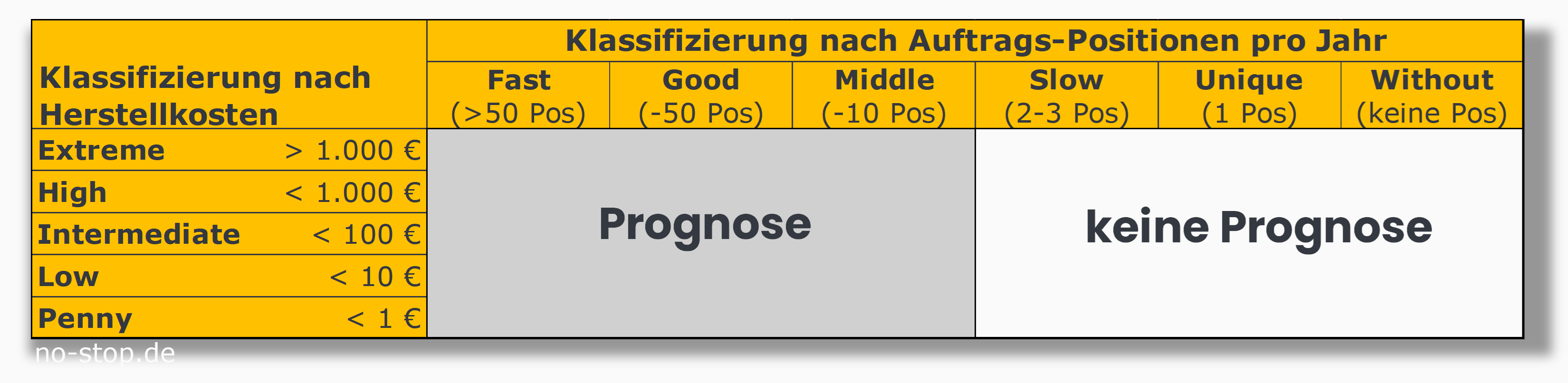

Wann die Prognose einsetzen: eine Klassifizierung hilft

Nachdem klar ist, welche Daten zu nehmen sind, lautet die nächste Frage:

bei welchen Ersatzteilen setzen wir eine Prognose ein?

Was zunächst einfach klingt, bringt bei der Umsetzung einige Kopfschmerzen. Denn aufgrund der hohen Zahl an Ersatzteilen kann sich niemand alle Teile im Detail ansehen. Hier hilft uns jetzt die Klassifizierung. Hierdurch segmentieren wir das Ersatzteil-Portfolio in Gruppen, die ähnlich zu disponieren sind. Dazu gehört auch die Frage, was denn nun einer Prognose zugänglich ist.

Der vereinfachte Ansatz lautet hier:

Wenn ein Ersatzteil regelmäßig nachgefragt wird, dann können wir auch eine Prognose wagen. Ein Muster dafür sehen Sie im folgenden Bild:

Einsatzbereich der Prognose für Ersatzteile

Was zunächst einleuchtend klingt, muss allerdings nicht so bleiben. Zum Gegenstand der Forschung bei intermittierenden Bedarfen können Sie am Ende des Beitrags mehr lesen.

Zum oben genannten Ansatz einer Prognose bei häufigen Bedarfen müssen wir noch eine Einschränkung machen. Es kann nämlich durchaus sein, dass Sie Bedarfshäufungen in Ihren Daten finden. Das allerdings können Sie prüfen, indem Sie der Gängigkeit die Anzahl der Monate mit Bedarf gegenüberstellen. Wenn Sie 10 Bedarfe sehen, die jedoch alle in einem Monat, sollten Sie hellhörig werden. Wenn Sie solche Kundenbedarfe fortschreiben steigern Sie allenfalls Ihre Bestände. Nur selten werden Sie daraus die Verfügbarkeit steigern.

Wie Sie sehen, fängt eine hohe Prognosegüte schon bei der Auswahl der Ersatzteile mit Forecast an. Dabei gibt es durchaus Ähnlichkeiten zur Anwendung einer Make-to-Stock Festlegung.

Prognose-Verfahren sind mehr als “nur” Statistik

Sie haben oben gelesen, dass die Nachfrageprognose im Prinzip lautet: es geht weiter wie bisher. Das allerdings muss weiter ausgeführt werden.

Denn wie war es denn bisher?

In den meisten Fällen wird schon die Fortschreibung des Mittelwerts passable Ergebnisse liefern. Dann werden die Schwankungen ausgebügelt. Was aber schon bei weniger als 12 Monaten mit Bedarfen fragwürdig scheint. Und hier sind wir mitten im Ersatzteil-Bedarf. Selbst große Serienfertiger kennen selten mehr als 10 % der verkauften Artikel, die tatsächlich in allen Monaten der letzten 12 Monate verkauft wurden.

Tatsächlich ist jedoch die installierte Basis in den letzten Jahren der Hochkonjunktur deutlich angestiegen. Ähnliches sollte, mit Nachlauf, für die Ersatzteil-Bedarfe gelten. Vermutlich liegen wir beim Forecast richtig, wenn wir eine einfache lineare Regression annehmen. Ob die Lebensdauer der Ersatzteile hinreichend lang ist, ist eine ganz andere Frage. Hinzu kommen in der Konstruktion Anstrengungen zum Einsatz von Gleichteilen über mehrere Maschinen-Generationen. Dann wird eine Steigerung des Absatzes wohl an Ihrem Ersatzteil-Marketing liegen.

Dass es daneben noch saisonale Effekte gibt, dürfte in den wenigsten Ersatzteil-Organisationen durch automatisierte Forecasts abgebildet werden. Aber es sollte zumindest erwähnt werden.

Die richtige Auswahl des Prognoseverfahrens entscheidet über Ihre Prognosegüte. Moderne ERP-Systeme übernehmen die Auswahl selbstständig. Testweise können Sie allerdings für einzelne Ersatzteile auch Excel heranziehen.

Zumindest für die Schnelldreher können Sie heute bereits Künstliche Intelligenz einsetzen. Das kann gerade bei großen finanziellen Volumen Sinn machen. Denn dann können Sie nicht nur Saisonalität automatisiert finden und in der Prognose abbilden. Sie können darüber hinaus auch externe Faktoren bei den Prognosen berücksichtigen. Einen Einblick in Demand Forecasting mit AI erhalten Sie bei Prognostica, dem deutschen Startup aus Würzburg.

Wo möglich die Maschinen-Population berücksichtigen

Was keine Prognose der Welt sehen kann sind externe Faktoren. Dazu gehört auch die Maschinen-Population. Wenn ein Ende des Maschinen-Betriebs abzusehen ist, werden wohl auch keine Ersatzteile mehr benötigt. Derartige Schlüsse aus der Population fließen aktuell bisher nur sehr bedingt in den Forecast ein. Ähnliches gilt, wenn ganze Maschinen-Serien vom heimischen Markt verschwinden. Den typischen Fall des Auto-Exports nach 5 Jahren dürfte wohl jeder kennen. Mit dem Trend zum Leasing dürften speziell bei mobilen Maschinen und Anlagen ähnliche Tendenzen zu beobachten sein. Mit absehbaren Folgen für den After Sales.

Gleiches, nur mit anderem Vorzeichen, findet bei der Markteinführung statt. Oder wenn die Vertriebsregionen neu geordnet werden.

Wie erwähnt hilft in solchen Fällen nur der manuelle Eingriff. Sonst erleben Sie, wie eine mathematisch hohe Prognosegüte am realen Bedarf vorbeigeht.

Ersetzt Predictive Maintenance den Forecast?

Allüberall schallt es aus den Gazetten:

mit Predictive Maintenance kommt der Game Changer

Und ganz sicher gilt dies bereits heute für einige Anlagentypen. So, wenn der Wartungsaufwand extrem teuer ist. Klassisches Beispiel sind die Windräder auf See.

Doch oft löst der Ruf der Maschine nach Wartung erst einmal eine ganz andere komplizierte Maschinerie aus. Denn alle Ressourcen wollen geplant sein. Nicht nur die Ersatzteile. Ein Anlagenstillstand lohnt womöglich nur, wenn alle anderen Maschinen gleich mit gewartet werden. Und dann sind wir wieder bei der Wartung im Intervall.

Das muss allerdings nicht heißen, dass eine Meldung der Maschine nicht auch Einfluss nehmen sollte. Denn die benötigten Wartungsteile und -Kits wollen ja disponiert sein. Damit geht es eher um ein sowohl-als-auch denn um ein anstatt.

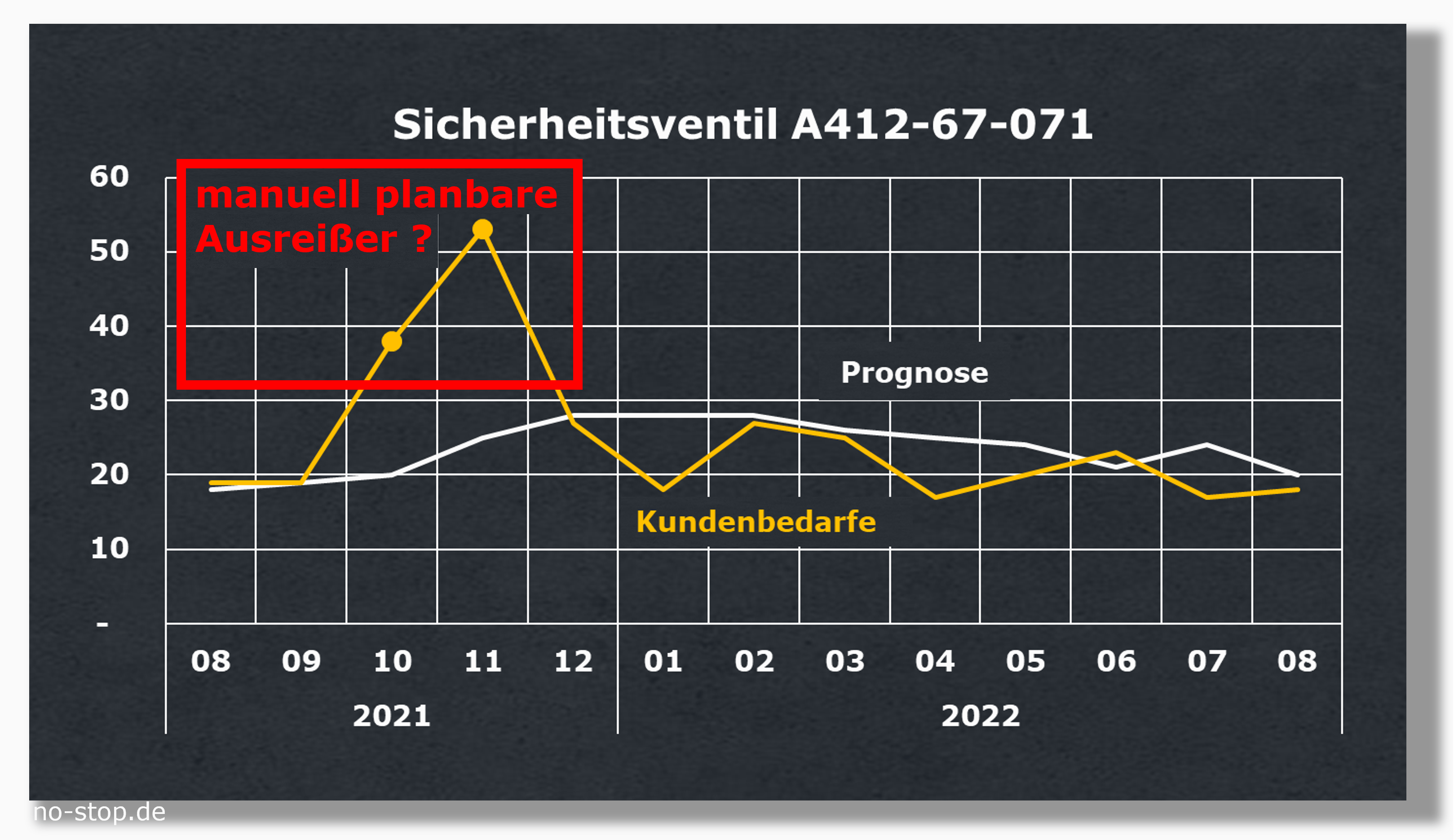

Ausreisser mindern die Prognosegüte

Wir hatten schon oben in der Ursachen-Analyse für Fehlteile gesehen, dass es so etwas wie Bedarfsspitzen gibt. Solche Ausreisser in der Ersatzteil-Nachfrage sind allerdings nicht immer reine Zufälle. Daher gilt es, bekannte Bedarfsspitzen manuell als Bedarfsprognose zu erfassen.

Sonderbedarfe wenn möglich separat manuell planen

In komplexen Organisationen entstehen Ersatzteilbedarfe durchaus auch im eigenen Haus. Ohne, dass das Ersatzteilwesen davon erführe. So werden Umbau-Aktionen im Feld geplant. Und die letzten, die im Prozess davon erfahren, sind die Ersatzteil-Disponenten. Das sollte so nicht sein. Auch geplante Overhauls von Kunden lassen sich im Forecast abbilden. Oder Um- und Anbauten, wenn sie denn das übliche Mengengerüst sprengen.

Sonderbedarfe, die in der Folge Bedarfsspitzen auslösen, wollen also geplant und später verfolgt sein. Hierdurch werden Überraschungen vermieden. Und Fehlteile tauchen gar nicht erst auf.

Ausreisser eliminieren: unnötigen Ersatzteil-Bestand vermeiden

Ersatzteil-Bestände sind grundsätzlich zu hoch. Doch Aktionen zur Bestandssenkung lassen sich zumindest vermeiden, wenn Sonderbedarfe aus den üblichen Kundenbedarfen herausgerechnet werden. Das allerdings setzt voraus, dass die zuvor beschriebene manuelle Planung mit den zugehörigen Bedarfen verrechnet wird. Die Bedarfsspitzen entfallen, die Regression für den Forecast basiert auf weniger stark schwankenden Werten. Und Ihre Prognosegüte steigt.

Sonderfälle der Ersatzteil-Prognose beachten

Nicht immer genügt es, sich auf die Historie zu berufen. Denn nach Start-of-Production (SOP) gibt es sie ja noch nicht. Und bei End-of-Production gibt es oft nicht genug davon, um die Zeit bis zur End-of-Delivery Obligation zu planen.

Prognosegüte auch bei Ersetzungen erhalten

Der Lebenszyklus von Ersatzteilen kennt deutlich öfter, als das von Produktionsteilen bekannt wäre, die Ersetzungen. Die Crux ist, dass nur selten klar ist, wann ein Teil tatsächlich ersetzt wird. Denn die Entscheidung, ein zu ersetzendes Teil sofort zu verschrotten, fällt schwer. So können Ersetzungen manchmal jahrelang offenbleiben. Das hat Auswirkungen auf die Nachfrageprognose des Neuteils. Denn die sollte tatsächlich erst starten, wenn Bedarfe anstehen. Dann erst sind Bedarfshäufigkeit und -menge auf das neue Teil zu übertragen. Dieser Umstand, gepaart mit bedingten Ersetzungen, und mangelnder Umsetzung im ERP verlangen oft nach einer hochgradig manuellen Bearbeitung.

schlecht zu bestimmender Start des Forecasts bei Ersetzungen reduziert Prognosegüte

Zum Start des Lebenszyklus: SOP

Bei Start of Production gibt es keine Regression. Oft brauchen Sie auch keine Ersatzteile. Weil nämlich die installierte Basis Null ist. In der Regel können Sie hier auf einen Forecast verzichten. Das heisst aber nicht, dass nicht ein Sicherheitsbestand das "Risiko" von Kundenbedarfen abdecken sollte. Nach wenigen Monaten verfügen Sie allerdings über Bedarfe. Und dann, spätestens nach 12 Monaten, sollten die bekannten Verfahren greifen. Vermutlich steigt der Bedarf noch etliche Monate an, sodass Sie mit einer reinen Mittelwert-Fortschreibung permanent hinter den eigentlichen Bedarfen hinterher disponieren würden. Wegen der Bedeutung sind die Verfahren in einem separaten Beitrag zu SOP beschrieben.

Bei End-of-Production wird alles anders

Wer risikoscheu ist, plant die Allzeitbedarfe nach EOP besser nicht. Was nicht heissen darf, dass niemand sie plant. Denn zu diesem Zeitpunkt sind die Risiken für Überbestände wie auch für kritische Fehlteile maximal.

Oft besteht die Prognose nur aus einer einzigen Zahl. Die gesamte Menge für die Endbevorratung eines Ersatzteils muss bestellt werden.

Manchmal muss die Prognose auch weiterlaufen. Dann nämlich, wenn weiterhin (extern) bestellt werden kann.

Und dann gibt es noch die Fälle, wo das Ersatzteilwesen Rohlinge an Lager legt, um sie später bearbeiten zu lassen. Jetzt gelten die gleichen Gesetzmäßigkeiten wie vorher in der Produktion. Nur meist alles viel kleiner. Und damit ungenauer. Und damit bleiben die Anforderungen an die Prognosegüte weiterhin hoch.

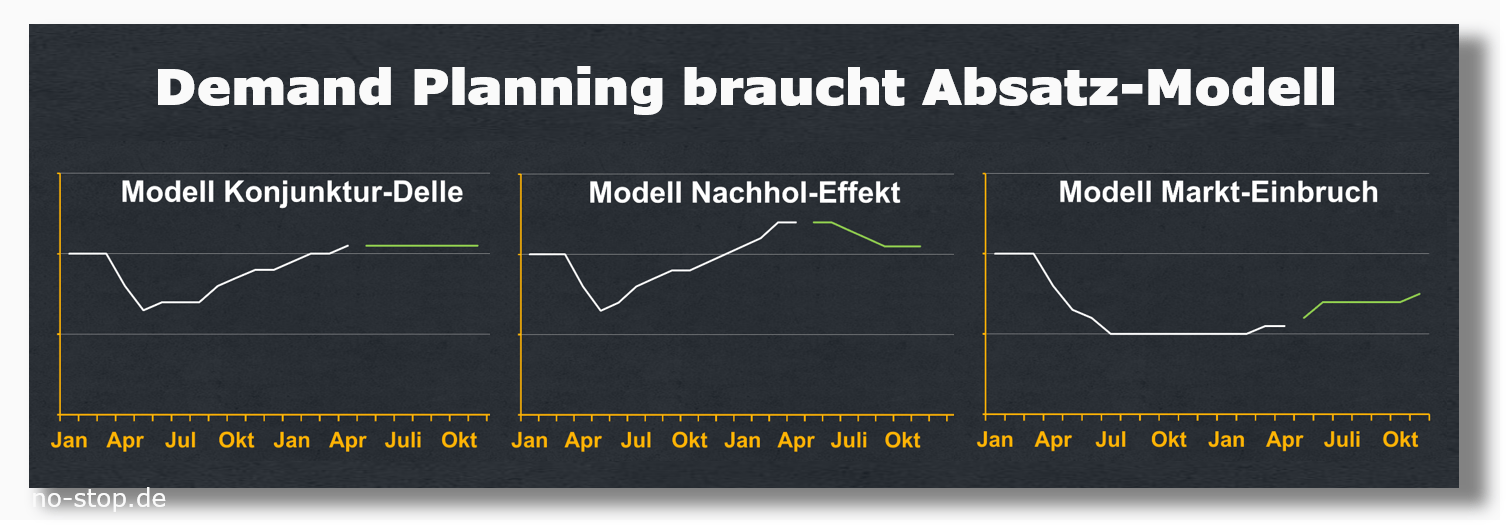

Bei Strukturbrüchen Bedarfe antizipieren

In turbulenten Zeiten, wie durch Covid verursacht, stellt sich die Frage eines "weiter so" auch für die Prognose. Denn dann ist die jüngste Vergangenheit nicht repräsentativ. Darauf kann Ihr Demand Planning mit Modellen zum erwarteten Bedarfs-Verlauf reagieren. Durch Clusterung von Ersatzteilen unter solche Modelle greifen Sie auf die "richtige" Historie zu.

Wie kann die Prognose auch für intermittierende Bedarfe eingesetzt werden?

Grundsätzlich lassen sich seltene Bedarfe nur schlecht vorhersagen. Daher werden Verfahren wie Croston auch nur selten eingesetzt. Auch die Beschränkung auf eine nachvollziehbare Gängigkeit hilft nur bedingt.

Doch was ist die Alternative?

Einen neuen Ansatz hat Prof. em. Dr. Klaus Spicher 2019 vorgestellt. Das Verfahren wurde in Granada auf der Internationalen Forecast-Konferenz (ITISE) erstmals vorgestellt.

Grundlage des Verfahrens ist die statistische Ähnlichkeit von Ersatzteilbedarfen *. Pro Ersatzteil werden jährliche Bedarfsmengen prognostizert.

Die Innovation:

Das Prognose-Verfahren SIMFAC schätzt die Anzahl von Bedarfsereignissen pro Ersatzteil in der Vorhersageperiode. Damit gibt es neue Ansätze für Ersatzteil-Lagerbewirtschaftung-Verfahren.

* einen durchaus vergleichbaren Ansatz verfolgt übrigens VW bei der Ermittlung der Endbevorratung nach EoP. Auch hier werden sich ähnlich verhaltende Ersatzteile zur Bemessung herangezogen.

Download Whitepaper zum Steigerung der Prognosegüte bei der Ersatzteil-Disposition

Sie können diesen Beitrag zum Einsatz der Prognose für Ersatzteile hier als pdf herunterladen

sofortiger Download

ohne Ihre Daten

Sie wollen für Ihre Ersatzteile eine höhere Verfügbarkeit? Und das bei gleichzeitiger aktiver Kontrolle des Bestands?

Der Einsatz der Prognose ist hierbei nur eine Facette zur Steigerung der Ersatzteil-Verfügbarkeit.

Warum also nehmen Sie nun nicht einfach unverbindlich und kostenlos Kontakt zu mir auf?

Denn als erfahrener KMU-Berater für den Materialwirtschaft kann ich Sie bei der Einführung von Dispositions-Prozessen und deren Optimierung unterstützen.

Andreas.Noll@no-stop.de