Tipps, wie Sie einfach Fehlteile bei Ersatzteilen reduzieren

Der Kunde tobt. Sie können das dringend benötigte Ersatzteil nicht liefern. Und das, obwohl Sie mehr als genug Ersatzteile im Bestand haben.

Fehlteile können einem eben den ganzen Tag verderben

Haben Sie etwa auch Fehlteile?

Zunächst einmal: Sie sind nicht allein.

Fehlteile sind zwar lästig. Sie sind unangenehm. Und sie sind häufiger Grund für Ärger mit Kunden.

Aber vermeiden lassen sie sich kaum.

In diesem Beitrag geht es daher darum, wie Sie die Zahl der Fehlteile reduzieren können.

Wenn es Ihnen darauf ankommt, zügig Lösungen für Ärger mit Kunden wegen ausbleibender Belieferung zu erarbeiten, lohnt der Einsatz eines Beraters zur Bestandsoptimierung.

Ursachen-Analyse hilft bei der Fokussierung

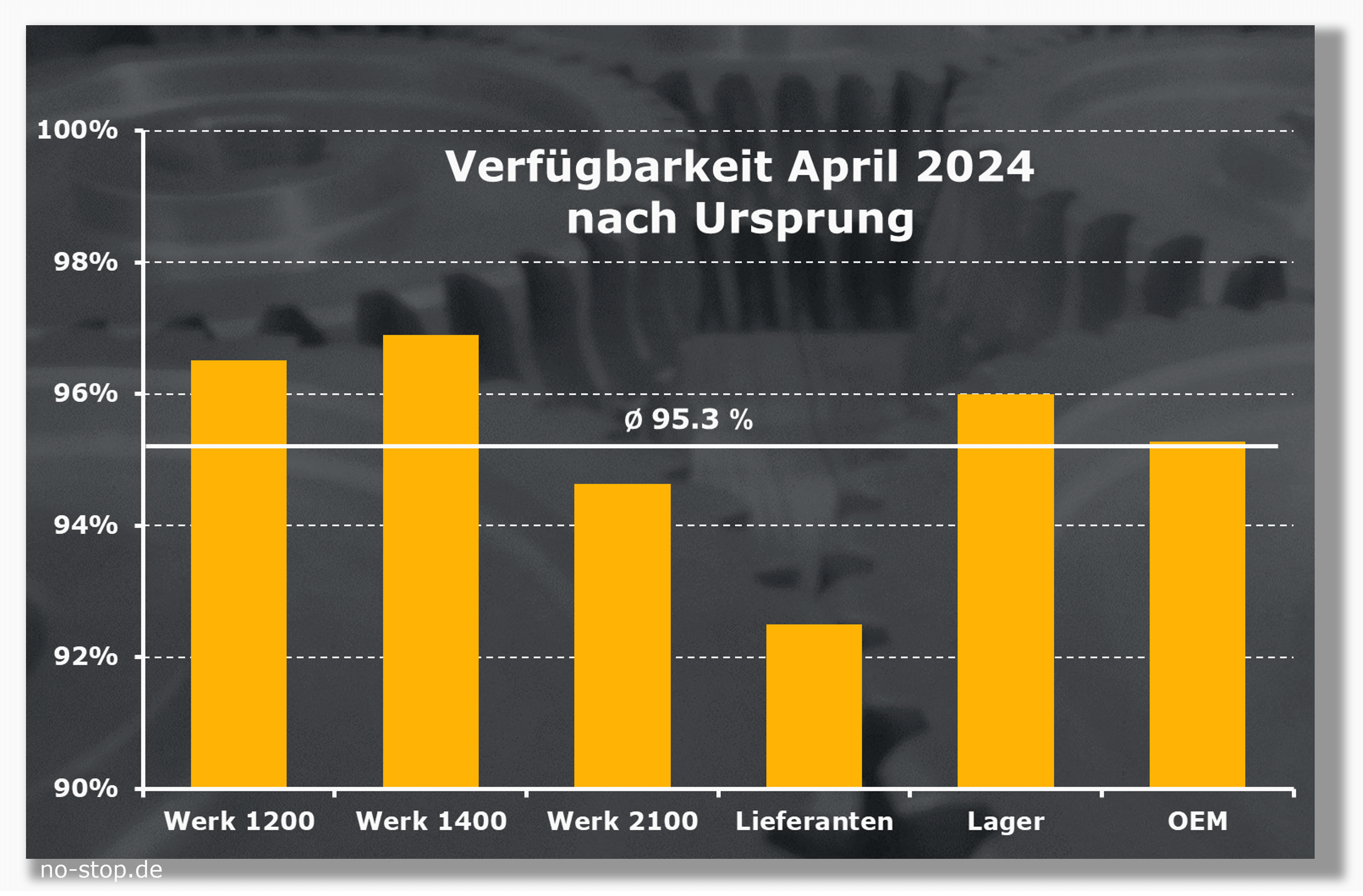

Bevor wir in konkrete Ansätze einsteigen, wie sich die Zahl der Fehlteile verringern lässt, geht es um die Messung der Güte Ihrer Prozesse. Eine Messung gelingt mit vernünftiger Qualität schon über 3 Kennzahlen:

- absolute Anzahl Ihrer Fehlteile,

- Zahl der Auftragspositionen, die Sie nicht beliefern können,

- Dauer der Unterdeckung Ihrer ältesten Auftragsposition.

Da es sich bei Fehlteilen um ein stabiles Phänomen handelt, reicht in der Regel eine wöchentliche Messung.

Zumindest die Zahl der nicht bedienbaren Auftragspositionen sollte sich in einem Dashboard für das Ersatzteilmanagement wiederfinden. Schließlich handelt es sich dabei auch um ausstehenden Umsatz.

Nachträgliche Ursachen-Analyse für Fehlteile

Alle 3 kpi (key performance indicators) sind ganz sicher wesentliche Größen für die Ersatzteil-Beschaffung. Darüber hinaus sehen Sie mit diesen Kennzahlen die Kehrseite Ihrer Verfügbarkeit.

Der Zusammenhang, der zwischen der absoluten Zahl der Fehlteile und den betroffenen Aufträgen besteht, ist fast immer durch die Klasse der Ersatzteile erklärbar. Wenn Ihr ERP solche Zusammenhänge nicht automatisch ausspuckt, können Sie jederzeit auf Excel zurückgreifen. Damit sind Sie auch in der Lage, zeitliche Trends aufzuzeigen.

Daneben macht es Sinn, wenn sich Ihre Disponenten täglich über betroffene (hoch)gängige Fehlteile informieren.

Womit wir schon bei den Maßnahmen angekommen sind, um Fehlteile zu bekämpfen.

Prozesse beeinflussen die Anzahl der Fehlteile

Was auf den ersten Blick nicht immer klar ist:

es ist nicht nur die Materialplanung, die für Fehlteile verantwortlich zeichnet. Wenn auch hier sicher das Gros der Fehlteile Ihren Ursprung haben dürfte. Deshalb kennt jede Bestandsoptimierung die Antagonisten Fehlteil und zu hohe Lagerreichweite von Ersatzteilen.

Ältester Verkaufsauftrag wegen Fehlteilen im Ersatzteilgeschäft

Definition: Stockout

Bei einem stockout ist kein Lagerbestand mehr vorhanden. Das allein ist allerdings nicht kritisch. Dieser empfindliche Punkt Punkt wird dann erreicht, wenn ein Kundenbedarf auf einen stockout trifft. Dann spricht man von einem Fehlteil.

Da die Anzahl an Fehlteilen für sich allenfalls eine mäßige Kennzahl ist, wird eher die Ersatzteil-Verfügbarkeit als Maßstab herangezogen. Damit entfällt die Abhängigkeit von der Größe der Ersatzteil-Organisation.

Qualität der Materialstammdaten als wesentliches Element gegen Fehlteile

Einen ersten Ansatz zur Vermeidung einer Unterdeckung stellt die Stammdatenpflege dar. Wenn unklar ist,

- welcher Disponent zuständig ist,

- bei welchem Lieferanten bezogen wird,

- mit welcher Lieferanten-Artikelnummer,

dann dauert der Durchlauf schon vor der Beschaffung länger als erforderlich. Auch eine Stammdatenpflege nach dem Pareto-Prinzip darf daher eben nicht bei 80 % stehen bleiben.

Auch der Ersatzteil-Vertrieb ist Teil im Prozess gegen Fehlteile

Gleiches gilt aber auch für wiederkehrende Kunden-Bedarfe. Werden diese als Kundenaufträge auch über einen längeren Zeitraum im ERP angelegt, hilft dies, vorab zu beschaffen.

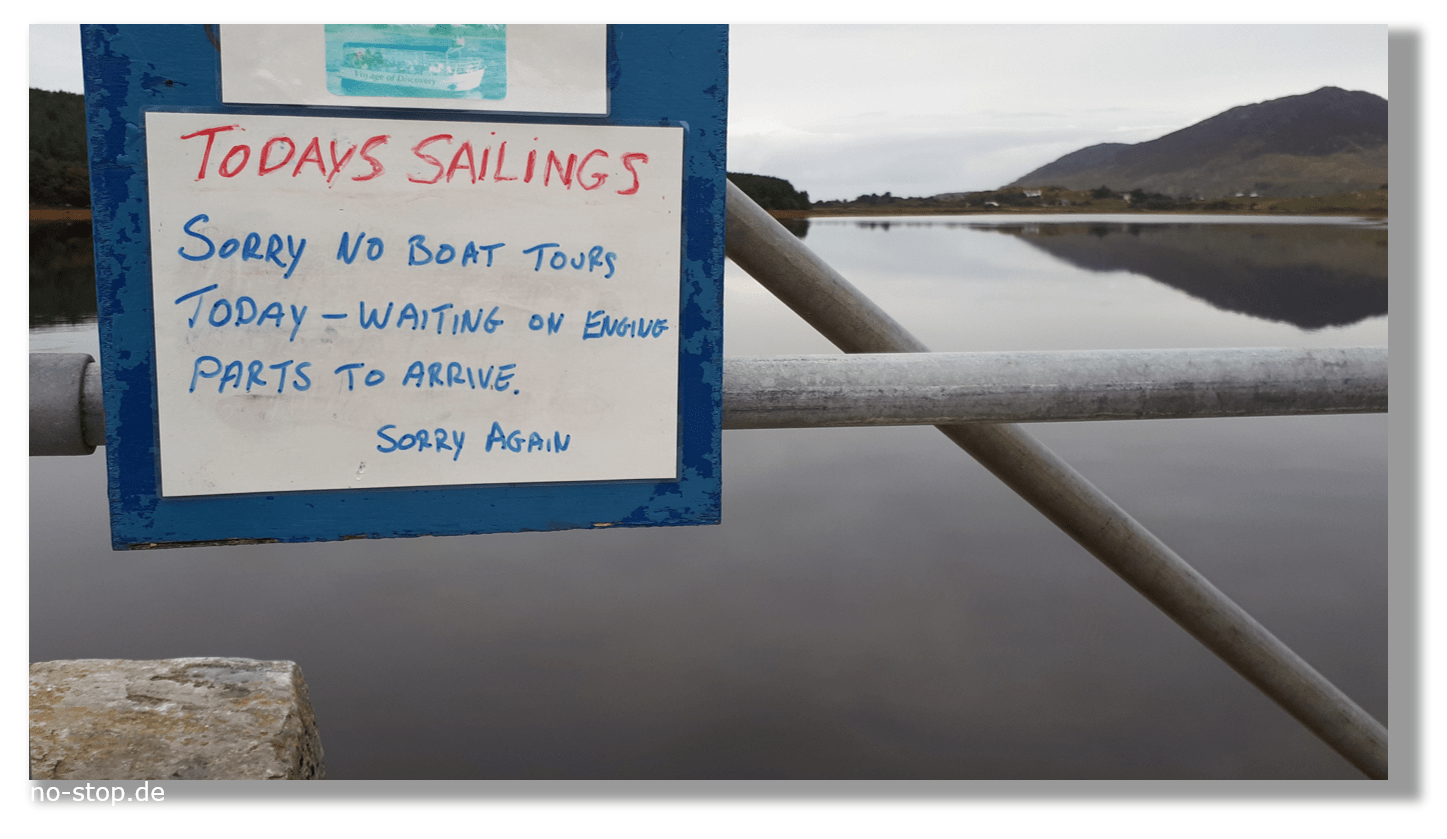

Fehlteile verhindern das Geschäft

Ein aktiver Ersatzteil-Vertrieb hat ebenfalls einen Einfluss auf Unterdeckungen. Wenn jeder Großauftrag einer Überraschung gleicht, hat die Disposition keine Chance. Angekündigte Bedarfe noch vor Kundenauftrag über

- außergewöhnlich große Mengen,

- exotische Ersatzteile

helfen der Materialplanung. Jetzt können Disponenten vorab beschaffen.

Ist die Struktur Ihrer Kundenaufträge gekennzeichnet von nicht vorhersehbaren Bedarfsspitzen, können beschränkte Höchstmengen für die sofortige Auslieferung helfen. Es macht wenig Sinn, wenn Sie bei Fast-Movern (sehr gängige Ersatzteile) den Leerverkauf durch einzelne Großaufträge zulassen. Hier kann ein einzelnes Fehlteil die Zahl der unterdeckten Auftragspositionen schnell in die Höhe treiben. Dies gilt insbesondere bei langen Lieferzeiten. Solche Auftrags-Höchstmengen auf Ebene der Teilenummern sind üblicherweise nicht Teil der gängigen Materialstammdaten. Sinnvollerweise koppeln Sie solche Parameter an die Lagerreichweite. Damit handelt es sich um eine dynamische Größe. Letztlich sind meist Programm-Anpassungen unumgänglich.

Schließlich gibt es im Vertrieb noch die Methode des Bestands-Poolings. Hierbei geht es darum, auch Bestände von Kunden transparent vorzuhalten. Gerade für Überbestände alter Maschinen lagern auch bei Kunden oft beachtliche Werte. Diese sind meist wertberichtigt. Deshalb haben alle Kunden ein reges Interesse daran, diese Teile "loszuwerden". Damit machen Sie Kunden zu alternativen Lieferanten.

Welche Rolle spielt die Disposition

Ganz im Sinne Paretos kann ein Disponent nicht jedem Ersatzteil die gleiche Aufmerksamkeit widmen. Gängige Teile müssen sorgfältiger beplant werden, als Exoten. Die Höhe des Bestands für gut planbare Artikel sicherzustellen ist Kern der Balance zwischen Verfügbarkeit und gebundenem Kapital. Damit ist die Basis für Grundsätze der Disposition festgelegt.

Dispodaten feinabstimmen

Durch detaillierte Analysen können Sie die Auswirkungen von Änderungen untermauern. In welcher Klasse wie viel Bestand vorgehalten wird, bestimmt näherungsweise die Zahl Ihrer Fehlteile:

- Soll ein Ersatzteil, das 2x im Jahr nachgefragt wird an Lager liegen, oder nicht?

- Liegt die Grenze bei einer einzelnen Nachfrage pro Jahr ?

- Was, wenn das Teil nur 2 Euro kostet?

- Was, wenn es 1.500 Euro sind?

- Soll Ihr Kunde auf einen Getriebemotor einen Tag warten, damit dieser im Bedarfsfall erst fertig montiert werden kann? Möglicherweise dauert eine Reparatur der Maschine ohnehin mehrere Tage

Solche Fragen sind im Rahmen von Projekten zur Verfügbarkeitssteigerung und zur Bestandsoptimierung zu klären. Dann ist auch der Zeitpunkt, den Einsatz von Bedarfsprognosen in der Diposition kritisch zu durchleuchten.

Abschließend noch ein Hinweis:

die Lagerung von Vorprodukten oder Rohlingen für zu fertigende Ersatzteile verkürzt die Durchlaufzeit für die Beschaffung dramatisch

Lieferanten und Ihr guter Draht dahin wichtig

Darüber hinaus spielt auch der gute Draht zu Lieferanten eine wichtige Rolle. Da schwerlich alle Einkaufspreise gepflegt sein können, muss die Lieferkette auch dann wie der Blitz funktionieren, ohne dass langwierige Preisverhandlungen den Einkauf verzögern.

Ebenfalls sollten Sie vorab abstimmen, wie die Express-Belieferung vom Hersteller oder Händler erfolgen kann

- Ist es zulässig, dass der Lieferant direkt an den Kunden versendet?

- Mit welchem Frachtdienstleister?

- Sind die Transportkonditionen klar?

Nicht alles können Sie vorab in gut gepflegten Einkaufs-Daten hinterlegen. Stattdessen sollte das Vertrauensverhältnis zum Lieferanten so gut sein, dass dieser sich meldet, wenn Dinge aus dem Ruder laufen.

Maßnahmen im Ersatzteillager reduzieren Fehlteile

Fehlteile sind nicht allein ein dispositives Ergebnis. Auch das Lager kann zu ihrer Verringerung beitragen.

Die Durchlaufzeit eines Ersatzteils vom Eintreffen im Wareneingang bis zum Versand stellt eine der Stellgrößen dar. Wenn es gelingt, jedes eintreffende Unterdeckungsteil noch am gleichen Tag zu versenden, verringert dies die Zahl Ihrer Fehlteile.

Vorausgesetzt wird hier, dass Sie über exakte Bestände verfügen. Was leider nicht überall gegeben ist.

Schneller Wareneingang trägt zu schneller Durchlaufzeit bei

In kleinen Ersatzteil-Organisationen ist "das Fehlteil" eventuell noch prominent genug, um auch im Wareneingang sofort durchgeschleust zu werden. Aber in großen arbeitsteiligen Ersatzteil-Organisationen reicht das nicht mehr. Hier müssen elektronische Hinweise vom ersten Buchungsvorgang an den Zustand der Unterdeckung anzeigen. Nur so können Sie einen beschleunigten Durchlauf durch Ihr Ersatzteillager sicherstellen. Darum kann ein separater Stellplatz "Bypass" Mittel der Wahl sein, wenn kurze Wege gefordert sind. In diesen Ausnahmefällen können Sie durch eine manuelle Kommissionierung sogar die Fördertechnik schlagen. Dies gilt erst recht für sperrige Teile.

Einen weiteren Beitrag liefert die Wege-Optimierung zwischen Wareneingang und Kommissionierung.

Letztlich erzielen Sie die größten Effekte bei Fehlteilen, die zu mehreren Aufträgen gehören. Damit Sie kein Phantomlager im Bypass aufbauen, dürfen dort nur die Mengen gepuffert werden, die tatsächlich Fehlteile waren.

Daneben muss Ihre Kommissionierstrategie festlegen, in welcher Reihenfolge gepickt werden soll, um genau diesen Stellplatz zuerst auswählen.

Zeit für Durchlauf im Ersatzteilläger verkürzen

Haben Sie es gemerkt: Ich habe hier stillschweigend vorausgesetzt, dass Lieferungen (Sprachgebrauch hier SAP) quasi sofort erzeugt werden. Sobald Bestand zu einem Fehlteil existiert. Gibt es dagegen nur wenige manuell angestoßene Lieferschein-Läufe pro Tag, bleibt Ihr Fehlteil womöglich liegen.

Daneben sollten Sie mit Ihren Kunden generell abstimmen, ob Fehlteile auch bei hohen Transport- und Abwicklungskosten einzeln aus- oder nachgeliefert werden. Sonst kann es Ihnen passieren, dass Versand + Zollabwicklung deutlich höhere Kosten verursachen, als das Teil selbst wert ist.

Im Lager schnell on-demand herstellen

Indem Sie selten gängige Variantenteile im Lager herstellen, können Sie die Notwendigkeit der Bevorratung umgehen. Nicht selten sind die Komponenten der Varianten durchaus gängig. Gelingt Ihnen dieser Prozess im Rahmen einer erweiterten Kommissionierfolge, haben Sie die Entstehung von Fehlteilen von vorne herein vermieden.

Abschließend möchte ich noch auf einen wenig verblüffenden Zusammenhang hinweisen. Fehlteile zählen zu den gravierendsten Beschränkungen Ihres Marktpotenzials. Denn wenn Kunden erst einmal auf die Suche nach Alternativen gehen, wird es schwer, sie zurückzuholen. Letztlich verkaufen Sie nicht Ersatzteile, sondern Zeit. Fehlende Teile kosten Zeit.

Wie Sie sehen, stehen Ihnen eine ganze Reihe von Stellhebeln zur Verfügung. Welche davon tatsächlich Wirkung zeigen, ist im Einzelfall zu analysieren. Ein darauf aufbauendes Projekt besitzt schnell eine beachtliche Komplexität. Deshalb zahlt sich der Einsatz eines Prozessberaters aus. Dabei geht es nicht nur um Übersicht, sondern auch um den Blick von außen.

Download Whitepaper zur Reduzierung von Fehlteilen im Ersatzteilwesen

Sie können diesen Beitrag zur Reduzierung von Fehlteilen hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Sie wollen die Zahl Ihrer Fehlteile reduzieren?

Durch Einsatz eines Logistikberaters im Ersatzteilwesen kommt Ihr Projekt in Fahrt

Warum nehmen Sie nicht einfach unverbindlich und kostenlos Kontakt zu mir auf?

Denn als erfahrener Berater für Ersatzteillogistik im Maschinenbau kann ich Sie bei der Einführung der materialwirtschaftlichen Prozesse und bei deren schlanker Optimierung unterstützen.

Andreas.Noll@no-stop.de