Durch Wegeoptimierung Lagerproduktivität steigern, Kosten senken

Leistung definiert sich als Arbeit pro Zeit. Da im Ersatzteillager Zeit das knappe Gut schlechthin ist, ist Optimierung auch und gerade hier ein Muss. Da kann "schneller Laufen" nicht Ihre Lösung sein.

Ihr erster Schritt zur Wegeoptimierung bei der Kommissionierung im Ersatzteillager besteht in einer systematischen Lagerplatz-Zuordnung.

Wegeoptimierung spart Laufzeiten im Lager

Dabei ist eine der häufig vernachlässigten Maßnahmen die Lagerung der Ersatz- und Serviceteile nach Gängigkeit. Denn der hohe Anteil an Slow Movern im Ersatzteillager ermöglicht eine einfache Einrichtung von Lagerzonen.

Hierbei liegt der Effekt auf der Hand: Wie oft müssen Ihre Mitarbeiter auf dem Weg zum nächsten Pick an Langsamdrehern vorbeigehen?

Wegezeit ist Blindleistung. Sie trägt zum Ergebnis jedenfalls nur auf der Kostenseite bei. Und verbraucht eben kostbare Durchlaufzeit (im wahrsten Sinne des Wortes). Wegeoptimierung ist damit folgerichtig ein Muss.

Doch wie können Sie den optimalen Zustand erreichen?

Und wie beibehalten?

Zugriffsfrequenz von Artikeln mit der Lager-Topologie abstimmen

Zunächst einmal sollten Sie wissen, welche Gängigkeit der einzelne Artikel aufweist. Unter Gängigkeit verstehen wir die Frequenz beziehungsweise Häufigkeit der Zugriffe. Das kann eine XYZ-Klassifizierung sein. Eine auf das Ersatzteilgeschäft abgestimmte vielfältig einsetzbare Klassifizierung habe ich in diesem Blog bereits beschrieben. Diese Einteilung in Klassen ist nicht nur für die Disposition anwendbar, sondern im Lager ebenfalls.

Zusätzlich lassen sich in allen gängigen Lagerverwaltungssystemen (WMS) pro Stellplatz Gängigkeitsklassen pflegen.

Weil sich diese ohne Änderung der Lagertopologie nicht ändern, lohnt der Einmal-Aufwand, alle Plätze mit solchen Kennzeichen zu versehen.

Das Verhältnis der Klassen zueinander sollte dabei in etwa der Aufteilung der gelagerten Artikel entsprechen. Insbesondere für die Schnelldreher sollten Sie allerdings hinreichend Luft lassen. Hierdurch finden alle häufig gepickten Teile definitiv wege-optimal Platz. Allenfalls bei übermäßig hohem Lagerfüllgrad sind Kompromisse notwendig.

Geschwindigkeit der Kommissionierung erhöhen

In der Regel greifen Mitarbeiter in der manuellen Kommissionierung nur auf einen einzigen Behälter zu. Ihre Kommissionierstrategie regelt allenfalls gelegentlich den Zugriff auf einen zweiten Behälter. Wenn Sie also von einem Ersatzteil sehr viele Behälter lagern, müssen Sie folgerichtig nur ein oder zwei Behälter wegeoptimiert lagern. Es sei denn, Sie lagern in jedem Behälter nur ein Teil.

Diese Überlegungen zur systematischen Lagerplatzordnung übertragen Sie auf die Stellplätze im Lager. Hierbei erstellen Sie ein 3-dimensionales Modell Ihres Lagers. Dieses Modell berücksichtigt nicht nur logistisch bedingte Lagerzonen, sondern auch die erforderlichen Hilfsmittel:

ein manueller Zugriff auf ein Fachbodenlager dürfte normalerweise deutlich schneller sein, als die Entnahme des Behälters per Stapler mit anschließendem Pick. Daher kann die zunächst einfach klingende Logik schnell kompliziert werden.

Bei großer Anzahl an Stellplätzen pflegen Sie die Gängigkeits-Felder vorzugsweise nicht manuell, sondern per Upload in Ihr Lagerverwaltungssystem oder ERP.

Ausnahme von der Wegeoptimierung: sehr hohe Lagerungsdichte

Bei manchen Lager-Methoden ist die Lagerdichte extrem hoch. Das gilt einerseits für ausgesprochene Kleinteile. Die können in Schubladenschränken auf weit über 100 Ersatzteile pro Regalmeter kommen. Dann spielt eine Anordnung nach Klassifizierung nur eine untergeordnete Rolle: ungängige Teile in die unteren Schubladen, um so ein ergonomisches Arbeiten zu ermöglichen.

Ein weiterer Vertreter einer hochkompakten Lagerung sind Lagerlifte. Durch die Nutzung der gesamten Raumhöhe ergeben sich beachtliche Lagerdichten. Bei variablen Einlager-Höhen ist diese Lagerart zudem nicht auf Kleinteile beschränkt.

Für beide Lager-Arten gilt zweierlei:

- sie sollten kurze Wege zur Packzone erlauben,

- die Entnahme-Häufigkeit darf nicht zu Staus der Kommissionierer führen.

Außerdem darf die Entnahme-Dauer nicht die kurzen Wege durch Wartezeiten kompensieren.

Artikel-Klassifizierung zur Umlagerung nutzen

Der nächste Schritt besteht in der Abweichungs-Analyse von Ist-Klasse der Artikel zu Stellplatz-Klasse. Diese bildet die Grundlage für ein Umlagerungsprojekt. Da sich Lagerleichen naturgemäß nicht bewegen, gilt es nun, zuerst diese aus dem Weg zu räumen. Bei sehr hohem Lagerfüllgrad sollten Sie an dieser Stelle zum einen eine Verschrottungsaktion ins Auge fassen.

Vorteilhafterweise haben Sie bereits im Bestandscontrolling festgestellt das Potenzial hierfür festgestellt. Andererseits können Sie auch die Auslagerung an einen anderen Standort in Betracht nehmen, eben ein Slow-Mover-Lager. Wenn Sie später gelegentlich für die Auslagerung eines ungängigen Teils etwas länger brauchen, handelt es ich um ein „gutes Geschäft“. Denn Sie erkaufen sich damit eine verbesserte Effizienz beim Regel-Prozess.

An die Stelle eines freigewordenen Platzes rückt ein Teil nach, dessen Gängigkeit der des Platzes entspricht.

Die meisten Teile unterliegen einem LifeCycle . Dadurch ändert sich in der Regel die Gängigkeit der Artikel immer wieder. Solche Umlagerungsprojekte sollten Sie daher regelmäßig wiederholen, zum Beispiel einmal in 6 Monaten.

Einlagerung: von Anfang an die passende Stellplatz-Klasse ansteuern

Darüber hinaus geht es natürlich auch darum, die Fehlbelegung von Plätzen zu verhindern. Damit steht eine zielgerichtete Einlagerung im Fokus. Bei Festplatz-Lägern ist es „einfach“: die Artikel je Festplatz sind entsprechend zu wählen. Bei chaotisch organisierten Lägern sollte Ihr Warehouse Management (WM) entsprechende Einlagerungsstrategien unterstützen, sei es per Einlagerungsschein, sei es mit der Stellplatz-Suche per Scanner.

Als Sonderfall können Sie Stellplätze für die Rückstandsauflösung (Cross Docking) einrichten. Denn unabhängig von der Artikelklasse muss es bei Eintreffen von Fehlteilen immer schnell gehen. Oft sogar für sehr viele Lieferpositionen.

Zusammenlagerung von Kombi-Teilen

Sie bilden regelmäßig Kits aus den immer gleichen Teilen? Dann macht es natürlich Sinn, diese Teile zusammen zu lagern. „Kunden, die X gekauft haben, haben auch Y gekauft“ kennen Sie sicher. Sie können die Ersatzteile ermitteln, die regelmäßig zusammen verkauft werden. Selbst, wenn Ihr Webshop eine solche Funktionalität nicht unterstützt, lassen sich Kombi-Teile ermitteln.

Diese ergeben weiteres Potenzial für kurze Kommissionier-Zeiten, wenn Sie sie zusammen lagern. Das allerdings setzt entweder ein Festplatzsystem voraus. Oder aber Ihre Stellplätze sind durch Zulagerung über längere Zeiträume fix.

Aktionsware und Neuteile gesondert behandeln

Naturgemäß gibt es eine Zahl an Teilen, die sich der oben beschriebenen Logik widersetzen. Deren Zahl ist aber meist überschaubar. Dies gilt insbesondere dann, wenn die Lagerzugriffe

- nicht vorhersehbar sind (Neuteile),

- zyklisch Schwankungen im Bedarf unterliegen (Saison-Artikel),

- nur kurzfristig Bedarfsspitzen aufweisen (Aktionsware),

- unmittelbar nach Zugang das Lager wieder verlassen (Unterdeckungsteile).

Für jede dieser Kategorien gibt es erprobte manuelle Ansätze.

Durch automatisierte Kommissionier-Strategien können Sie erst recht elegante Prozesse gestalten. Dadurch können Sie nicht nur die Wegezeiten von Mitarbeitern (Mann-zur-Ware) senken. Sie können auch die Laufzeit von Regalbediengeräten (Ware-zum-Mann) reduzieren. Und damit Leistung und Durchlaufzeit positiv beeinflussen.

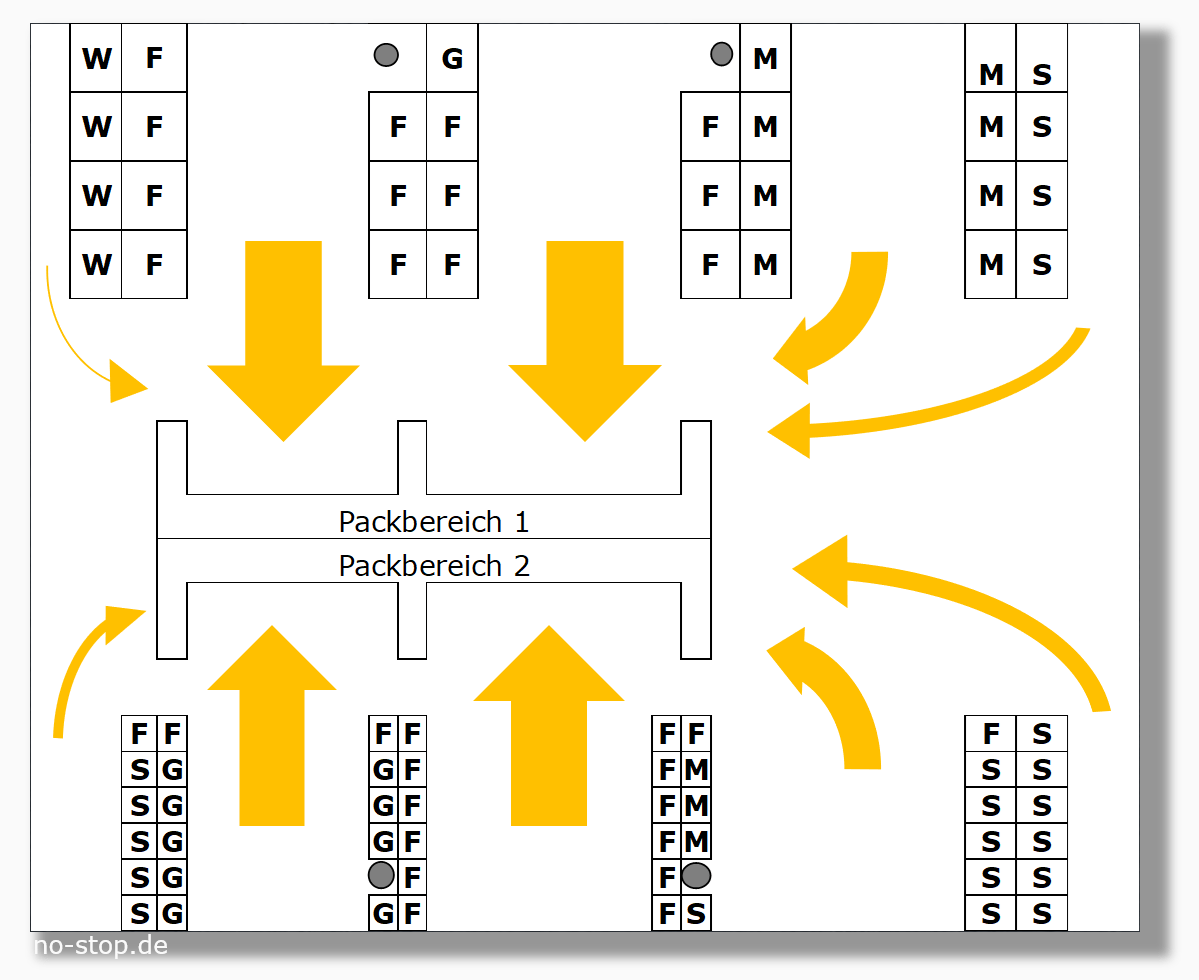

Wegeoptimierung durch zweistufige Kommissionierung

Viele Ersatzteil-Organisationen beliefern sowohl Service-Techniker wie auch eine weitere Distributionsstufe. Letzteres sind meist Händler und Niederlassungen. Das Bedarfsverhalten unterscheidet sich deutlich. Während Techniker heutzutage fast nur noch mit Auftragsbezug bestellen, fassen Händler und Niederlassungen Bedarfe meist zusammen. Selbst die Benachschubung für Techniker-Wagen führt nur zu wenigen Positionen. Hierdurch dominieren bei Technikern insgesamt kleine und kleinste Bedarfe.

Eine sich daraus ergebende typische Aufteilung von Ersatzteilaufträgen nach Größe sehen Sie in der Grafik unten:

Wegeoptimierung durch zweistufige Kommissionierung

Wenn wir nun über Wege-Optimierung im Ersatzteillager sprechen, kommen wir um die Zusammenfassung kleinster Aufträge zu einer Kommissionier-Route nicht herum. Die Kurve der aggregierten Positionen liegt bei bis zu 4 Positionen immerhin bei fast 40 %. Die gleichzeitige Bearbeitung mehrerer Kommissionier-Aufträge birgt also ein enormes Potenzial.

Um eine 2-stufige Kommissionierung fehlerarm durchzuführen, ist eine eindeutige Kennzeichnung jeder Pick-Position erforderlich. In manchen Ersatzteillägern reicht schon ein Picklabel. Das kann aber auch ein bestandsgeführtes Fach in einem Pickwagen sein. Letzteres steigert die Komplexität im Pickprozess merklich.

Letztlich müssen Sie die auf einer Route eingesammelten Lieferpositionen an einem zentralen Punkt der Verpackung zuführen.

Wegeoptimierung versus Durchlaufzeit

Diese Form der Wege-Optimierung weist aber auch einen Pferdefuß auf. Zwar werden die Wegezeiten minimiert, dafür steigt allerdings die Durchlaufzeit. Das kann gerade kurz vor Abholung durch den Express-Dienstleister zum Engpass werden. Daher darf die Organisation des Ersatzteillagers zu dieser Zeit nur noch kleine Touren vorsehen.

Download Whitepaper zur Wegeoptimierung im Lager

Sie können diesen Beitrag zur Effizienzsteigerung in Ersatzteillägern hier kostenlos als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Sie wollen Ihr Spare Parts Warehouse durch Optimierung der angewandten Einlagerungsstrategien auf Produktivität trimmen?

Warum nehmen Sie nicht einfach unverbindlich und kostenlos Kontakt zu mir auf?

Denn als erfahrener Logistikberater für den Maschinenbau kann ich Sie bei der Einführung von WMS-gestützten Prozessen im Lager und der Lager-Optimierung unterstützen.

Andreas.Noll@no-stop.de