Minimierte Durchlaufzeit von Ersatzteil-Aufträgen steigert den Kundennutzen

Glaubt man Kunden, so ist die Verfügbarkeit von Ersatzteilen das Kriterium schlechthin, warum Ersatzteil-Kunden beim OEM kaufen. Letztlich interessiert sich Ihr Kunde allerdings nicht für die Ersatzteil-Verfügbarkeit in Ihrem Lager. Stattdessen geht es um die Verfügbarkeit bei dessen Maschine. Also bei ihm vor Ort.

Damit rückt die Durchlaufzeit seines Ersatzteil-Auftrags bei Ihnen in den Fokus.

Kundenzufriedenheit im Fokus: Durchlaufzeit im Ersatzteilcenter

Nehmen wir an, Sie setzen einen Webshop ein. Nehmen wir weiter an, die Teile sind frei verfügbar am Lager. Dann wird die Durchlaufzeit durch die Prozessschritte

- Erzeugung einer Lieferung,

- Abwicklung im Ersatzteilcenter

- Export-Abwicklung (nur bei Lieferung außerhalb der EU),

- Wartezeit auf Abholung,

- Distribution

bestimmt. Wenn die Abholung von Ihrem Ersatzteilcenter täglich zur gleichen Zeit stattfindet, dann bleiben als Manövriermasse nur noch die beiden ersten Punkte.

Selbstverständlich spielt auch die Durchlaufzeit in der Techniker-Organisation eine wichtige Rolle. Es hilft wenig, wenn Ihr Ersatzteilcenter als Glied in der After Sales Service Kette sofort liefert. Denn beim Einsatz des Technikers Tage später vergeht kostbare ungenutzte Maschinen-Laufzeit.

Zu guter Letzt bestimmt Ihre Durchlaufzeit auch Ihren Auftragsbestand. Und damit das gebundene Kapital.

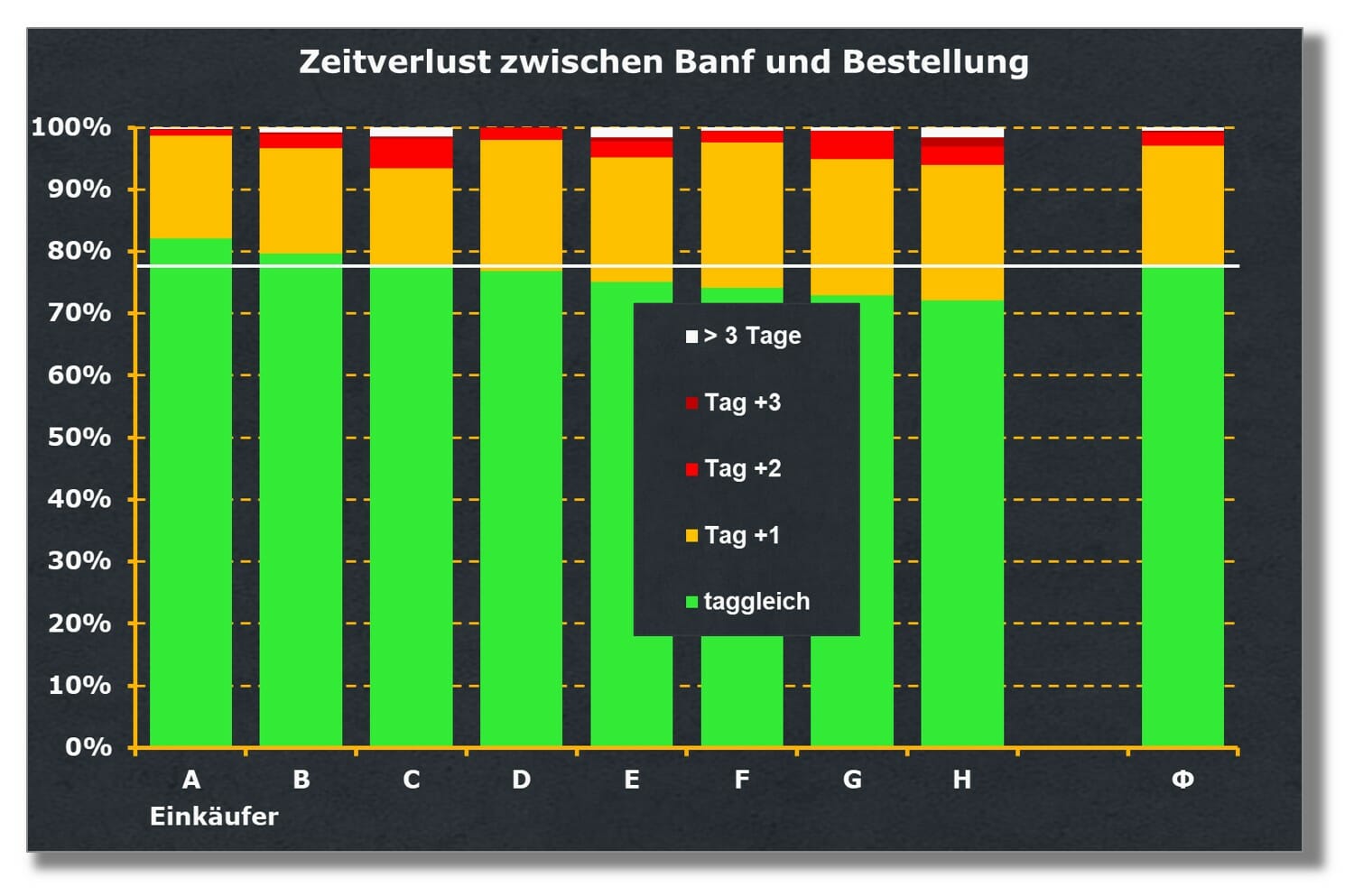

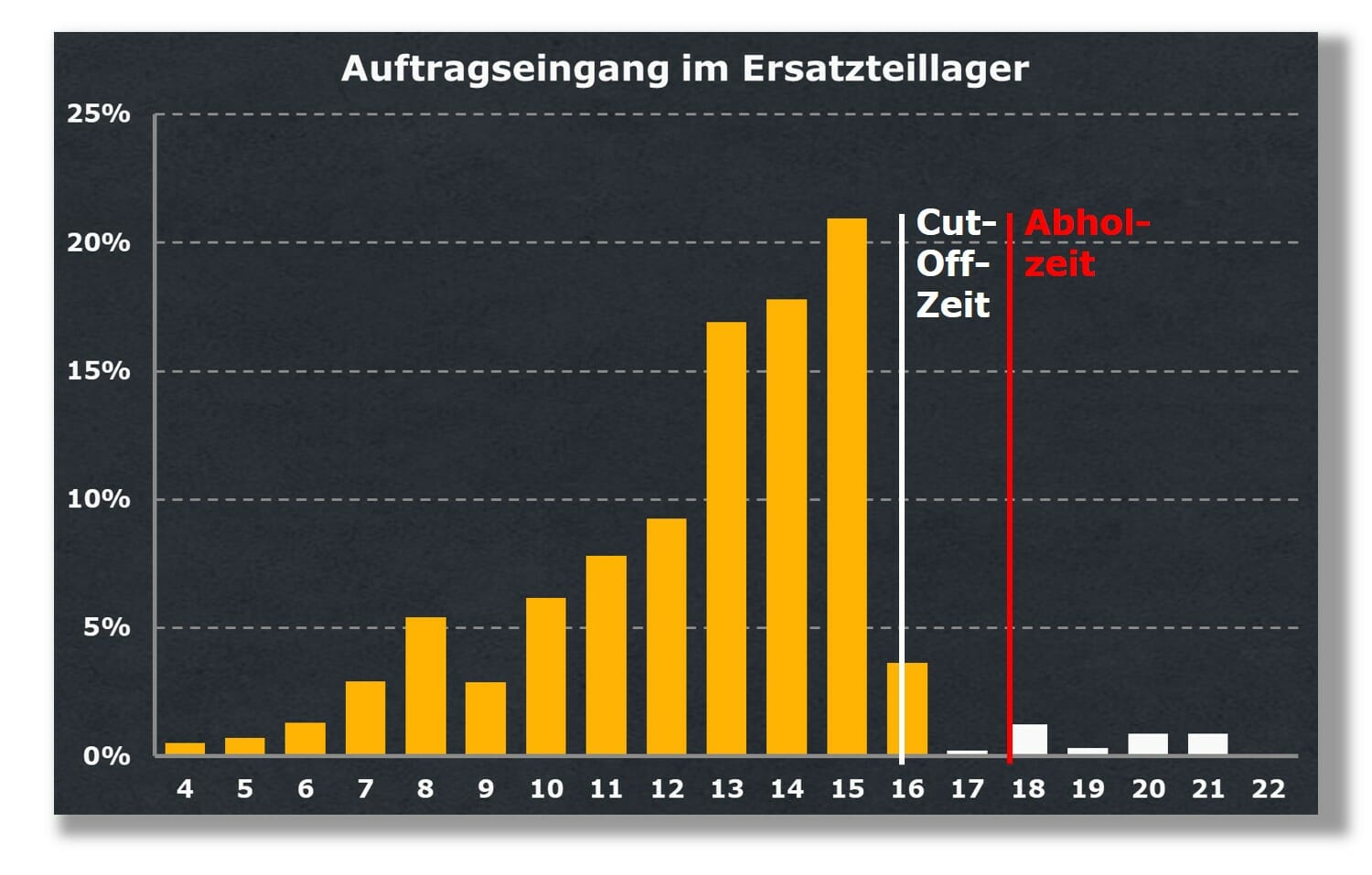

Cut-Off-Zeit definiert den spätesten Auftragseingang

Bis wann darf Ihr Kunde für eine Auslieferung am selben Tag bestellen? Mit dieser Uhrzeit definieren Sie gegenüber Ihrem Kunden Ihr Service-Versprechen. Auf diese Zeit will sich Ihr Kunde verlassen können. Weil bei Nutzung schneller Partner in der Distribution die Reparatur am Folgetag möglich sein sollte. Deshalb haben Sie mit der Cut-Off-Zeit ein gewichtiges Werbeargument an der Hand. Genau darum ist die Minimierung der Durchlaufzeit für Express-Aufträge Ihre wesentliche Stellgröße. Je später die Cut-Off-Zeit, zu der ein Kunde noch sicher seine Ersatzteile bezieht, desto näher liegt die Techniker-Diagnose an der Schadens-Behebung. Und desto kürzer ist dessen etwaige Stillstandszeit.

Damit rückt die Durchlaufzeit von Lieferungen in den Fokus der Organisation eines Ersatzteillagers.

Kulanz bindet Kunden, steigert deren Zufriedenheit

Eine interne Kulanz-Regel für Kunden, die nach Cut-Off bestellen, ist übrigens ein hervorragendes Instrument zur Steigerung der Markentreue. Wenn Sie wissen, bis zu welchem äußersten Punkt Ihre Durchlaufzeit im Ausnahmefall eine Auslieferung erlaubt, können Sie durch manuellen Anstoß Gutes für Ihren Kunden tun.

Wohlgemerkt: im Ausnahmefall

Aufträge nach Service Level priorisieren

In der Express-Zeit keine Vorratsaufträge

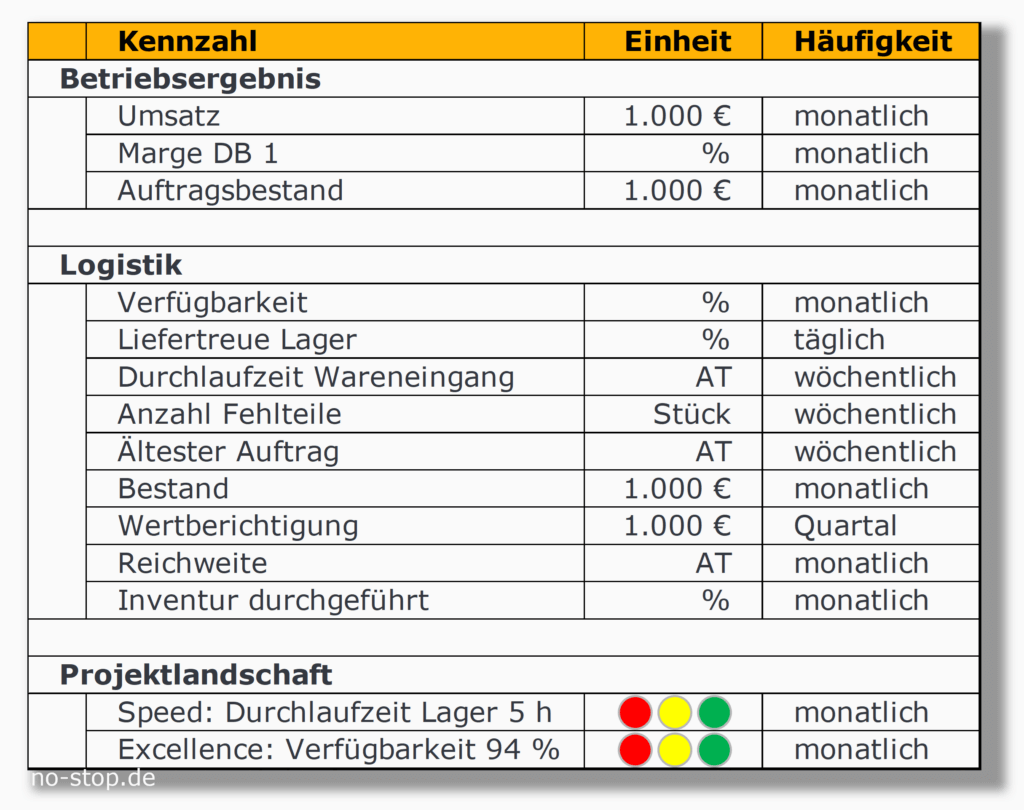

Nicht alle Aufträge sind eilig. Denn für jeden Auftrag sollte klar sein, für welche Service Level Agreements er steht. Damit ergeben sich dann auch für jeden Service Level andere Methoden der Ermittlung einer Liefertreue.

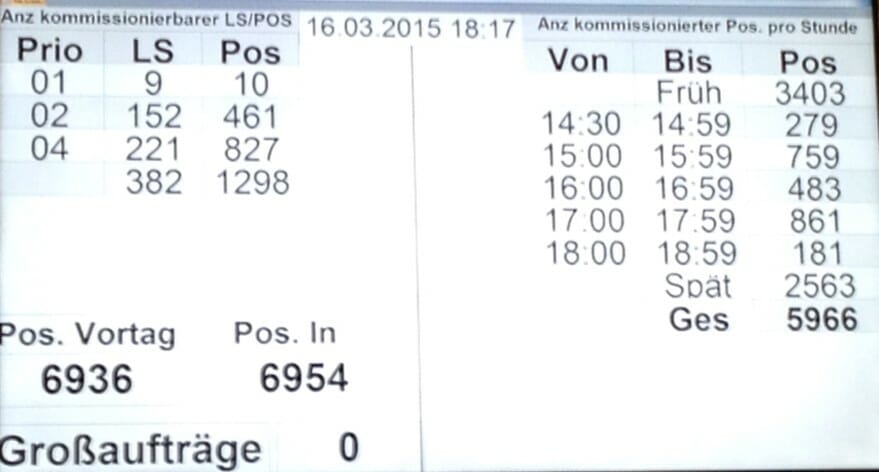

Wenn Sie die eiligen Express-Aufträge auch in ERP und Lagerverwaltung von Vorratsaufträgen trennen, können Sie alle Aktivitäten auch entsprechend steuern. Mit dem Eintreffen von Express-Aufträgen werden die nicht so eiligen Kommissionier-Aufträge nicht mehr eingelastet. Bei sehr großen-Lager-Auffüll-Aufträgen kann die restliche Abarbeitung sich noch eine Weile hinziehen. Hier ist viel Erfahrung in der Auftragsfreigabe gefragt.

Neben Kundenaufträgen existieren in vielen Ersatzteillägern Fertigungsaufträge. Auch diese können Sie einteilen in Make-to-Order, die sofort erledigt werden, und Lagerfertigung. Letztere ist planbar. Dadurch können Sie sie auf Vormittage legen. Ein typischer Vertreter sind Maintenance-Kits.

Abholzeiten bestimmen die Reihenfolge

Unterschiedliche Destinationen lassen sich oft nur durch spezialisierte KEP-Dienstleister erreichen. Damit gibt es nicht mehr die eine Abholzeit. Und natürlich gibt es damit nicht mehr die eine Cut-Off-Zeit. Hierdurch ergibt sich der Zwang, Aufträge mit früher Abholzeit zuerst zu bearbeiten. In einem optimierten Lagerverwaltungssystem übernimmt dieses eine Auftrags-Priorisierung. In einem manuell gesteuerten Lager leistet der Leitstand diese Arbeit. Nur so können Sie die Service Level Agreements erfüllen. Denn diese definieren, meist im Hintergrund, was Sie Ihren Kunden versprechen.

Umpriorisieren nach der Abholung

Umgekehrt macht es keinen Sinn, nachdem der frühe Spediteur das Haus verlassen hat, weitere Aufträge für die zugeordneten Aufträge zu picken. Eine Umpriorisierung sorgt dafür, dass solche Aufträge liegen bleiben.

Mitarbeiter mitnehmen, um eine kurze Durchlaufzeit zu realisieren

Ihre Mitarbeiter müssen "Der Express geht heute 'raus" leben. Wenn dieser Geist nicht in jedem Ihrer Lager-Mitarbeiter steckt, helfen Ihnen die besten Organisationsformen und IT-Tools herzlich wenig. Geradezu selbstverständlich gehört hierzu auch Vorleben. Bei außergewöhnlich großem Auftragseingang packen auch die Vorgesetzten mit an. Um das zu vermeiden, hilft eine an die Ersatzteillogistik angepasste Personaleinsatz-Planung.

Reduzierte Zusammenfassungen von Kommissionieraufträgen

Durch die Bündelung mehrerer Aufträge lässt sich die Effizienz der Kommissionierung steigern. Gleichzeitig steigt für solche Auftrags-Lose die Durchlaufzeit. Bei der Kommissionierung Mann-zur-Ware kann die Ansammlung mehrerer Aufträge eine massive Zeitersparnis bedeuten. Davon betroffen sind insbesondere entfernt gelegene Lager-Bereiche, und solche mit erheblichen Wegezeit-Anteilen. Häufig sind diese Picks zusätzlich von einer 2-stufigen Kommissionierung begleitet. Dadurch verlängert sich die Durchlaufzeit deutlich. Ist dies zu Beginn der Express-Kommissionierzeit noch vertretbar, so tritt mit näher rückender Abholzeit die Effizienz gegenüber der Effektivität in den Hintergrund. Schließlich steigt die Gefahr, dass keiner der so gebündelten Aufträge zur Auslieferung kommt

Großteile und Kleinteile separat packen

Ab Lägern mittlerer Größe mit einer ausgeprägten Arbeitsteilung kann es durchaus Sinn machen, Groß- und Kleinteile mit separaten Colli zu versenden. Damit steigen zwar die Kosten für die Distribution. Gleichzeitig sinkt jedoch der Koordinierungsaufwand merklich. Und damit die Durchlaufzeit. Je nachdem, wie unterschiedlich die Dimensionen der Ersatzteile sind, ist ein gemeinsames Colli ohnehin oft kaum zu bilden.

Pick und Pack als Beitrag zu minimierter Durchlaufzeit

Arbeitsteilung bringt meist Effizienzgewinne mit sich. Allerdings macht es Sinn, ein Teil, einmal in der Hand, auch gleich zu verpacken. Ob das nur für Lieferungen mit einer einzigen Position gelten soll, zeigt eine Analyse Ihrer Lieferungen. Ob in einem Lager-Bereich, oder an einer Ware-zum-Mann Station:

nur der Abgleich von Ressourcen-Angebot und -Nachfrage zeigt die Reserven.

Hinzu kommen häufig Investitionen in die erforderliche Ausrüstung.

Der schnelle Wareneingang

Eigentlich ist es absurd, den Wareneingang an die letzte Stelle zu bringen. Und doch will ich hier auch die Rolle einer zügigen Wareneingangs-Bearbeitung erwähnen.

Fehlteile, die vor der Vereinnahmung warten müssen, stellen keinen Beitrag zur Kundenzufriedenheit dar. Darum ist Durchlaufzeit auch hier wichtig. Dabei gibt es zwei wesentliche Komponenten

- Fehlteile werden bevorzugt bearbeitet,

- Fehlteile werden bei Kommissionierung Mann zur Ware separat bereitgestellt.

Vorteilhafterweise weiß Ihr Mitarbeiter im Wareneingang, welche Fehlteile Sie erwarten. Sie haben ihm oder ihr die Anlieferung des Lieferanten angekündigt. So kann dieser Mitarbeiter einen Teil-Wareneingang für genau diese Position vorziehen.

Im nächsten Schritt wird allerdings nicht im Standard eingelagert. Stattdessen wird dieses Ersatzteil in einem Cross Docking Stellplatz gepuffert, bis der Kommissionierauftrag kommt. Dadurch können Sie Wege minimieren.

Download Whitepaper zur Optimierung der Durchlaufzeit im Ersatzteilzentrum

Sie können diesen Beitrag zu Reduzierung der Durchlaufzeit im Ersatzteil-Zentrum hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Sie wollen die Durchlaufzeit in Ihrem Ersatzteilcenter reduzieren?

Als erfahrener Freelancer unterstütze ich Sie bei der Reorganisation

Warum nehmen Sie nicht einfach unverbindlich und kostenlos Kontakt zu mir auf? Denn als erfahrener Consultant für Lagerlogistik kann ich Sie bei der Einführung schlanker Lager-Prozesse und bei deren Optimierung unterstützen.

Andreas.Noll@no-stop.de