Organisation eines Ersatzteillagers: Geschwindigkeit – kleine Mengen – Slow Mover

Ihr erster Schritt ist getan: es gibt ein separates Ersatzteillager.

Denn die Ersatzteil-Bevorratung in und die Ersatzteil-Logistik aus einem Produktionslager heraus wird nur selten den Anforderungen gerecht.

Doch wie sieht sie aus, die Organisation Ihres Ersatzteillagers?

𝗜𝗻𝗵𝗮𝗹𝘁𝘀𝘃𝗲𝗿𝘇𝗲𝗶𝗰𝗵𝗻𝗶𝘀 zum Aufklappen

ToggleDas zugehörige Whitepaper finden Sie am Ende dieses Beitrags

Lagerung und Operations: Besonderheiten von Ersatzteillägern

Zwei Besonderheiten stechen bei Ersatzteillägern hervor:

- der hohe Anteil an Lagerleichen und Slow Movern

- die schlechte Planbarkeit der Auslastung.

Für beide Fragestellungen gibt es erprobte Ansätze, wie Sie sie meistern können.

Und dafür benötigt man noch nicht einmal die eine spezielle Software. Auch wenn die eine oder andere IT-Besonderheit gerade bei der Organisation eines Ersatzteillagers hilfreich ist.

Arbeitsgemeinschaft Ersatzteillogistik der AWF

Sie können zu allen Themen der Ersatzteillogistik im Rahmen einer Arbeitsgemeinschaft mit Gleichgesinnten lernen. Best Practice bleibt so nicht etwa graue Theorie. Stattdessen haben Sie die Chance, an den Beipielen der anderen zu partizipieren.

Und zwar persönlich und vor Ort

Die Arbeitsgemeinschaft Ersatzteillogistik wird am 06. Dezember 2024 gegründet.

Die Gründungssitzung findet online statt und ist KOSTENLOS und UNVERBINDLICH.

Hier können Sie das Programm als pdf herunterladen

Über die AWF

Die AWF – Arbeitsgemeinschaft für Wirtschaftliche Fertigung ist ein Netzwerk für den überbetrieblichen Erfahrungsaustausch in der verarbeitenden Industrie. Hierzu dienen Arbeitsgemeinschaften sowie Veranstaltungen zur beruflichen Aus- und Weiterbildung wie Kompakt-Seminare, Inhouse-Trainings und Aktiv-Workshops.

Schnelldreher-Ersatzteilen gilt die volle Konzentration

Jedes Produktionslager wird von einem hohen Durchsatz dominiert. Fast alle Teile "leben". Dagegen dominieren in einem Ersatzteillager die Langsamdreher. Gerade bei langlebigen Maschinen und Anlagen. Deswegen muss die Disposition die Ersatzteil-Verfügbarkeit über einen langen Zeitraum gewährleisten. Das gelingt vornehmlich über Bestände.

Dabei verkaufen sich viele Ersatzteile oft über Jahre nicht. Sie gelten als Lagerleichen.

Wenn sie trotzdem gelagert werden müssen, gilt ein Grundsatz:

unbewegte Teile dürfen nicht im Weg stehen

Denn Wegezeiten bestimmen die laufenden Kosten. Dabei spielt es keine Rolle, ob es sich um Mann-zur-Ware oder Ware-zum Mann handelt. Daher liegen die sich drehenden Ersatzteile in Vorzugszonen im Lager.

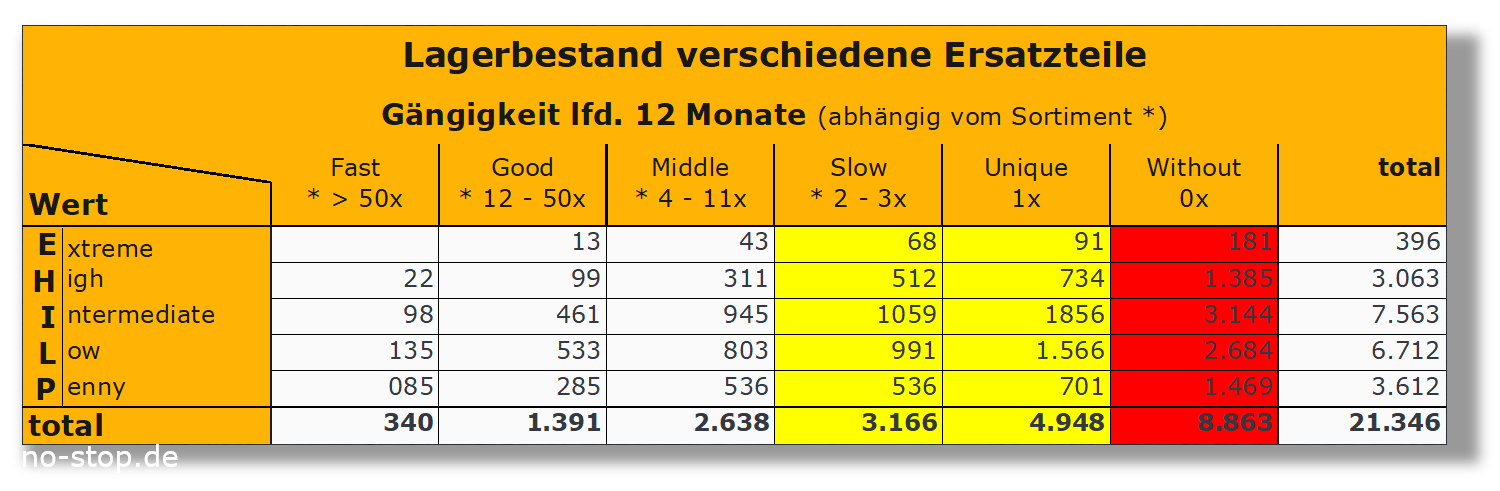

"Tote" Teile (rot) und Langsamdreher (gelb) machen das Gros der gelagerten Ersatzteile aus

Stellplatzverwaltung per IT: Ohne Software keine Effizienz

Damit ein Ersatzteillager mit den oben gezeigten Dimensionen effizient arbeiten kann muss eine Lagerverwaltung Ordnung schaffen. Denn Stellplätze in dieser Größenordnung kann ein Mensch nicht ordnen. Auch eine Stellplatz-Verwaltung mit Excel wird dem sicher nicht gerecht.

Mindestens 2 Dimensionen muss eine Lagerverwaltung daher abbilden:

- die benötigten Lager-Einrichtungen (Art der Regalierung, Behälter- bzw. Fachgröße),

- eine Zonierung nach Gängigkeit.

Das ist allerdings kaum ausreichend. Denn gerade bei der angestrebten langen Lagerdauer kommen Lagerbedingungen hinzu. Und Wege-Koordinaten. Und noch einige mehr.

Im Sinne eines kompakten Lagers erfolgt innerhalb solcher Segmente des Lagers eine chaotische Platz-Organisation. Nur so kann bei Wareneingang ein nur knapp passendes Lagerfach gewählt werden.

Wegezeiten minimieren trotz vieler Langsamdreher

In der Tabelle oben im Bild habe ich stillschweigend eine Klassifizierung nach Gängigkeit eingeführt. Eine solche Klassifizierung ist jedoch keine Selbstverständlichkeit. Schon gar nicht in dieser für Ersatzteile spezifischen Form.

Oft genug ist nur die eher einfache XYZ-Klassifizierung bekannt. Bei der Fülle der völlig ungängigen Teile, neben den sporadischen, sind mehr Klassen überaus sinnvoll.

Denn bei praktisch allen Formen der Kommissionierung bestimmen Wegezeiten die Durchlaufzeit eines Auftrags. Daher ist deren Minimierung Ziel.

Das gelingt, wenn sich der Punkt der Auftrags-Konsolidierung oder der Packplatz nah am Lagerplatz befinden. "Nah" im Sinne kurzer Wegezeiten kann auch bedeuten: manuelles Picken statt Stapler-Einsatz. Beispielsweise. Hierfür ordnen Sie die Schnelldreher entsprechend an.

Genauer:

Die Stellplätze für hochgängige Ersatzteile sind schnell erreichbar. Auf diesen Stellplätzen werden dann auch nur Schnelldreher eingelagert. Dieses Vorgehen hilft übrigens bei allen Formen der Kommissionierung.

Zusätzlich kann Software den Weg des Kommissionierers reduzieren. Die Effekte der Wegeoptimierung finden Sie bei lucasware anschaulich dargestellt.

Stellplätze für Cross-Docking

Daneben gibt es gerade bei Ersatzteillägern eine Besonderheit. Denn die schwierige Planbarkeit von Ersatzteilen bringt Fehlteile mit sich:

der Kunde bestellt, das Ersatzteil ist allerdings nicht vorrätig.

Damit der Kunde nicht länger warten muss, als unbedingt notwendig, muss es schnell gehen im Lager. Die Organisation des Lagers stellt sicher, dass Fehlteile unmittelbar nach Wareneingang verschickt werden können. Allerdings müssen Sie dafür die Durchlaufzeit bis zur regulären Einlagerung vermeiden.

Genau hierfür dient der Cross-Docking-Prozess. Der sieht für manuelle Läger anders aus als bei automatisierten Lagertypen. Meist genug handelt es sich bei Fehlteilen um ungängige Ersatzteile. Diese sollten jedoch nicht entsprechend der Gängigkeit in die Slow-Mover-Zone eingelagert werden. Denn die nächsten Prozessschritte sind schließlich die Auslagerung und der Versand.

Nur durch eine Fehlteil-Kennung bei Wareneingang wird dieser Prozess minimiert. Der oder die Cross-Docking-Stellplätze befinden sich in einem gut zugänglichen Bereich. Hierdurch werden die Wege sowohl vom Wareneingang wie auch beim Picken reduziert.

Zusammenlagerung kommt auch für einige Ersatzteile infrage

Im Gegensatz zu einem Produktionslager existieren nur wenige Teile, die regelmäßig gleichzeitig benötigt werden. Schon deshalb bringt die chaotische Organisation oft recht hohe Chancen zur kompakten Lagerung. Die wenigen Ausnahmen betreffen vor allem

- Kit-Komponenten, und hierbei besonders für hochgängige Wartungskits,

- Verschleissteile, die nicht Teil eines Kits sind,

- bestandsgeführte Packmaterial für die Vorverpackung.

Damit benötigen auch nur wenige Materialien feste Stellplätze.

Stellplatz-Reorganisation als Nebentätigkeit

Nicht nur Maschinen-Generationen kennen einen Lebenszyklus. Auch Ersatzteile haben einen eigenen Life Cycle. Der entspricht häufig nicht dem der Maschine. Denn die ist lange ausgelaufen, wenn Ersatzteile noch geliefert werden. Gerade Verschleissteile erleben oft genug den maximalen Bedarf erst nach End-of-Production der Maschine oder Anlage.

Dementsprechend muss sich auch das Ersatzteillager verhalten. Ersatzteile, die vor 2 Jahren noch verkauft wurden, sind nicht mehr gängig. Oder umgekehrt. Damit muss der Stellplatz der Teile reorganisiert werden. Die Fachgrößen oder Behälter dürfen dann durchaus kleiner ausfallen. Oder Teile machen Platz für die aktuellen Schnelldreher.

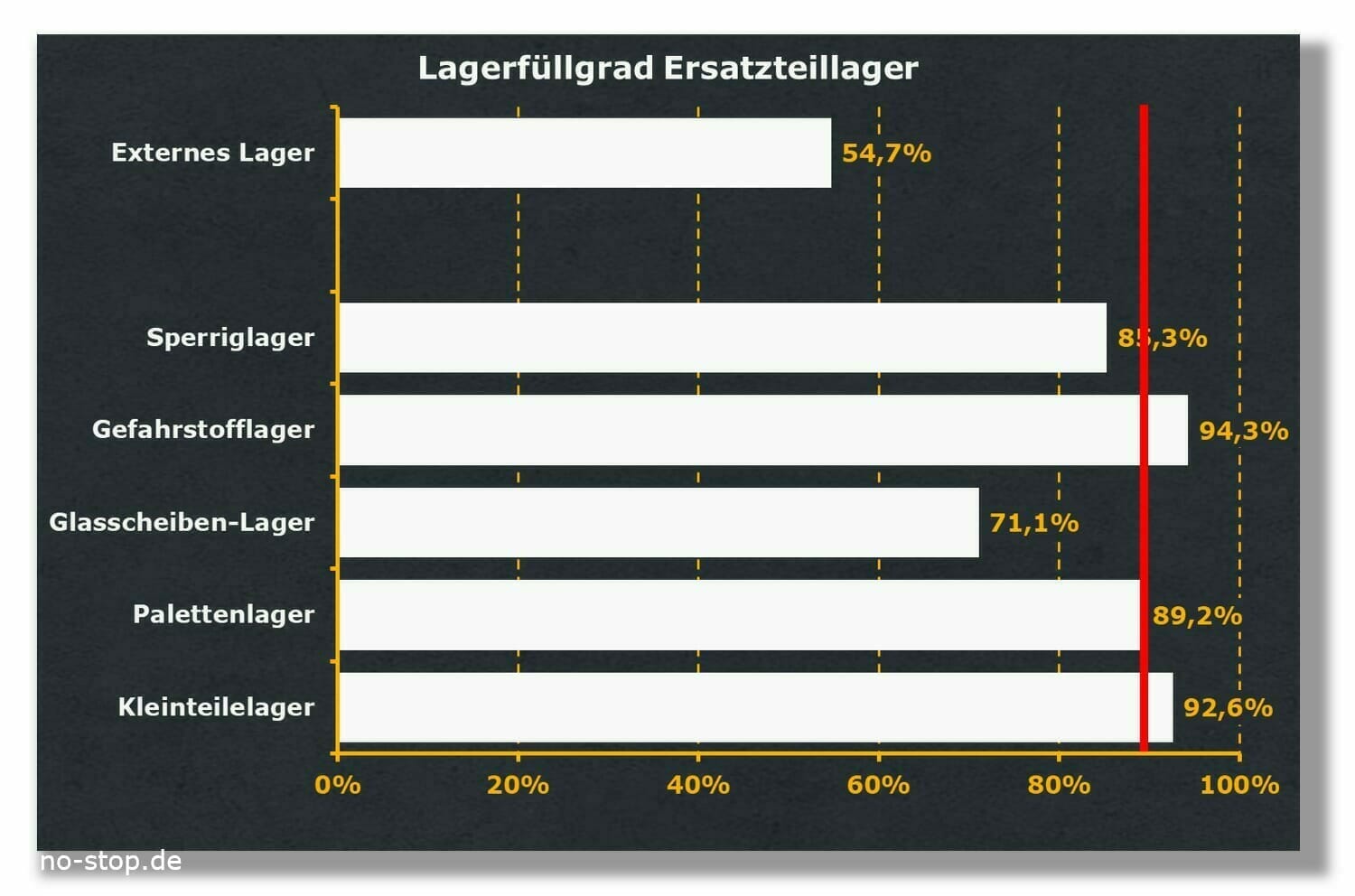

Lagerfüllgrade erfordern Überwachung im Ersatzteillager

Lagerung über lange Zeiträume berücksichtigen

Ersatzteilläger werden üblicherweise bei "normalen" Temperaturen und bei wenig Feuchtigkeit betrieben. Trotzdem kann eine Konservierung erforderlich werden. Das gilt selbstverständlich bei Lagerung im Freien.

Aber auch in der Halle sind Verfahren zur Erhaltung der Funktionsfähigkeit manchmal erforderlich. Als besonders empfindlich zeigen sich etliche elektronische Komponenten. So müssen LCD-Anzeigen regelmäßig beschaltet werden.

Ansonsten können Versprödung (Gummi, Kunststoffe, Dichtungen) oder Entmischung (Flüssigkeiten, Lacke) besondere Lagerbedingung erfordern. Bei einem Teil dieser Ersatz- und Service-Teile müssen Sie maximale Haltbarkeiten berücksichtigen. In diesen Fällen ist eine Chargenführung unerlässlich.

Auslieferung von Ersatzteilen: unplanbare Bedarfe umsetzen

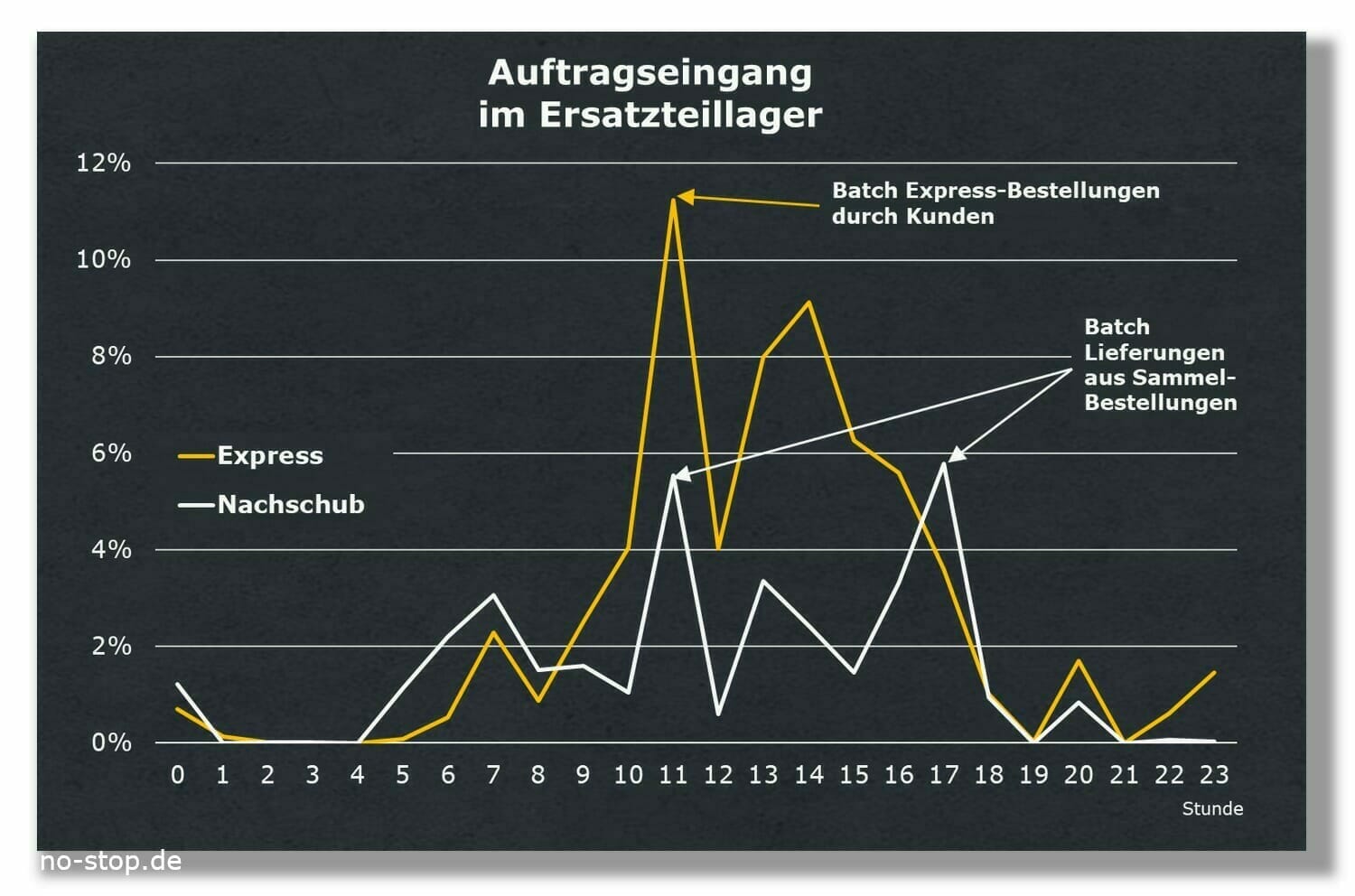

Ersatzteil-Bedarfe kündigen sich nicht an. Steht eine Maschine, dann muss es schnell gehen. Damit fehlt in der Ersatzteillogistik Zeit zu Vorbereitung und Planung. Die Bedarfe schwanken von Tag zu Tag beachtlich.

Die Organisation des Ersatzteillagers muss stark schwankende Kundenaufträge berücksichtigen

Service Level Agreements definieren Organisation des Durchlaufs

Die Aussage mangelnder Planbarkeit entspricht allerdings nur der halben Wahrheit. Denn nicht jeden Bedarf müssen Sie sofort befriedigen. Durch die Einführung unterschiedlicher SLAs gibt es dringende und weniger eilige Kundenaufträge. Schließlich ist nicht jede Maschine defekt, für die Teile benötigt werden. Manchmal geht es nur darum, ein Ersatzteillager aufzufüllen.

Es ist eines, solche Unterscheidungen zu definieren. Doch das ist nicht nur eine Frage der Ersatzteillogistik. Eine schnelle Lieferung ist schließlich auch ein geldwerter Vorteil. Den sollten Sie in Ihrer Preisoptimierung berücksichtigen.

Servicelevel Express und Emergency als Treiber der Organisation des Ersatzteillagers

Mit Express-Aufträgen befinden wir uns im Kern jeder Ersatzteil-Versorgung. Hier ist die taggleiche Belieferung state-of-the-art. Hinzu kommt die Belieferung mit einem Transportdienstleister, für den Express ein Selbstverständnis ist.

Manche Branchen benötigen als Steigerung noch Service-Level wie

- Emergency,

- Truck-out-of-action,

- carrier-on-ground.

Solche Aufträge werden same-day erfüllt. Manchmal wartet das Taxi schon vor dem Tor. Bei solchen Aufträgen geht es darum, die Durchlaufzeit durch das Lager auf einzelne -zig Minuten zu drücken.

Damit muss sich ein Ersatzteillager nach den Bedürfnissen aus den Serviceleveln organisieren. Die Abarbeitung der Aufträge erfolgt damit nach Prioritäten. Sind diese Prioritäten nicht in der Lagerverwaltung implementiert fehlt Transparenz. Dabei geht es einerseits um Erfüllung der Kundenbedürfnisse. Andererseits entziehen sich die Lager-Operations einer konsequenten Ausrichtung anhand von Key-Performance-Indicators (kpi).

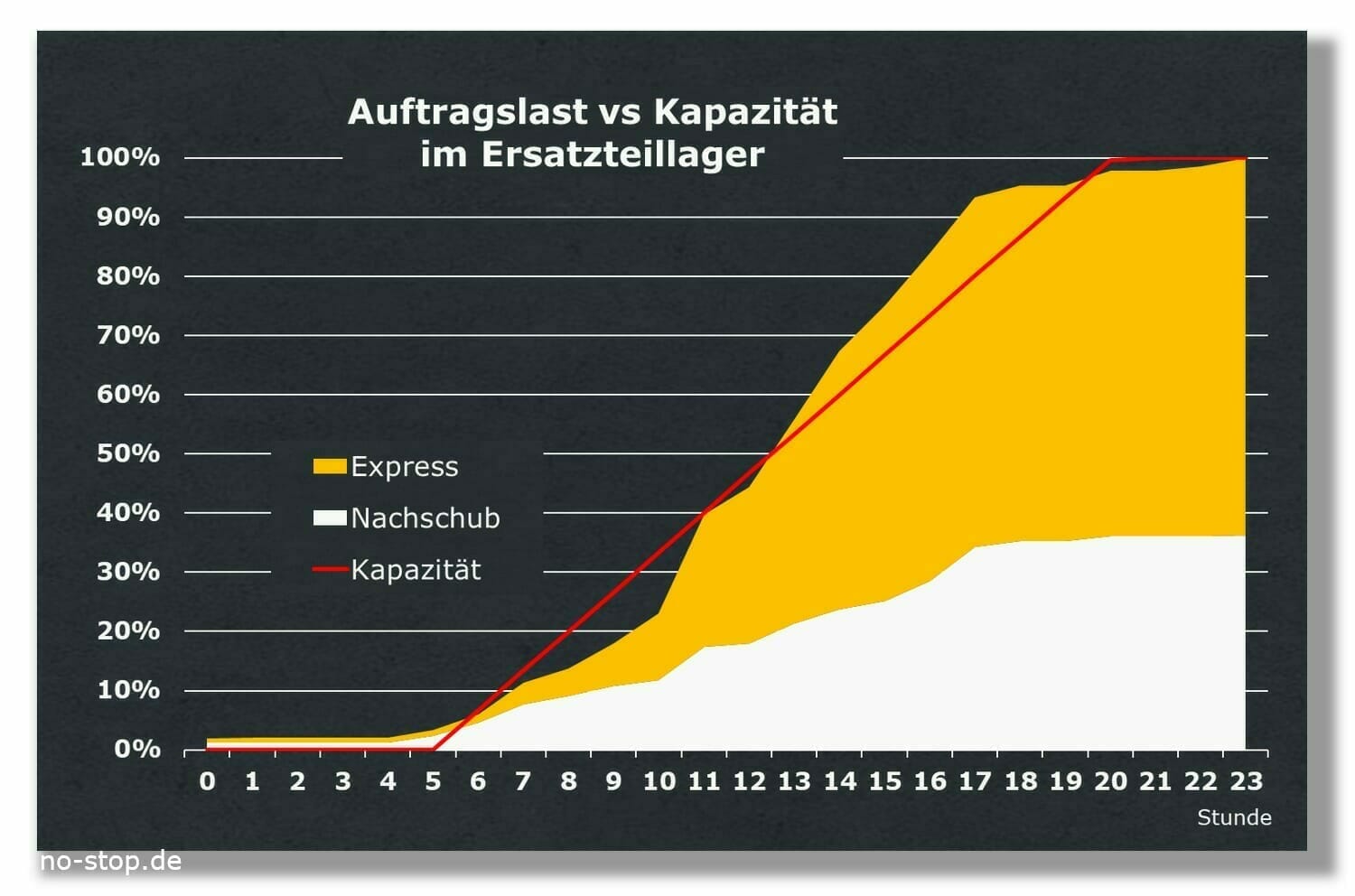

Untertägig variabler Auftragseingang verlangt nach ausgeklügelter Organisation der Abarbeitung

Im Bild oben sehen Sie einen typischen Auftragseingang in einem Ersatzteillager. Lieferungen für die Benachschubung werden hier nicht erst am Tag der Fälligkeit bereitgestellt. Dadurch erfolgt im 2-schichtigen Betrieb ein Last-Ausgleich (rechtes Bild).

Servicelevel Benachschubung erlaubt dem Lager zu atmen

Der Personal-Bestand eines Ersatzteillagers kann schwerlich nur nach den Spitzen im Auftragseingang ausgelegt werden. Schließlich erlauben Aufträge mit geringer Priorität zeitliche Flexibilität. Um diese zu nutzen müssen solche Aufträge oder Lieferungen im Ersatzteillager vorliegen. Dadurch können Sie Lücken bei Express-Aufträgen füllen.

In den Bildern oben zeigt sich der geradezu klassische Auftragseingang bei Express: vormittags "tröpfelt es". Deshalb arbeiten die Mitarbeiter mit Hochdruck an Aufträgen zur Lager-Auffüllung von Kunden. Und lagern Wareneingänge vom Vorabend ein. Denn die lassen sich schieben. Lediglich Rückstandsteile werden auch abends verfügbar gemacht.

Zusätzlich zu Lieferungen niedriger Priorität sind Nebentätigkeiten an der Reihe. Hierunter fallen insbesondere

- Kit-Bildung

- und die Vorverpackung bzw. das Branding von Ersatzteilen

- sowie die Vereinnahmung von Retouren.

Definierte internationale Versandtage strukturieren die Woche

Express-Aufträge verlassen jeden Abend das Lager.

Das macht für Lager-Auffüller wenig Sinn. Aber auch eine beliebige Abholzeit während der Woche ist nicht zielführend. Gerade im internationalen Verkehr werden definierte Abholtage je Destination eingesetzt. Denn diese verleihen der Woche Struktur.

Auch in der Kommunikation mit Kunden ergeben sich Vorteile. Denn so ist klar, dass es auch für die Benachschubung einen festen Cut-Off gibt. Nur ist der nicht ein Zeitpunkt, sondern ein Tag.

Aber es geht zum Beispiel auch um eingespielte Abfolgen, sei es mit Zoll-Agenten oder bei der Container-Bereitstellung.

Taylorismus ist manchmal nur die zweitbeste Lösung

Die Arbeitsinhalte im Ersatzteillager sind teilweise sehr gering. Daher lohnt Arbeitsteilung nicht immer. Das gilt insbesondere bei Automatisierung mit Ware-zum-Mann.

Im Gegensatz dazu steht die Kommissionierung mit dem Stapler oder im Schmalgang. Hier sollte der Mitarbeiter das Gerät nicht verlassen. Multi-Order-Picking kann hier sehr effektiv sein.

Was tatsächlich vorteilhaft ist bedarf einer genauen Prüfung. Dabei spielt sowohl die Auftrags-Zusammensetzung eine Rolle, wie auch die Lager-Topologie. Damit sind solche Aufgabenstellungen oft das Einsatzgebiet einer Prozess-Beratung.

Pick und Pack als ein einziger Arbeitgang

Eine Eigenart dringender Aufträge ist die meist geringe Zahl an Positionen. Gerade bei der Belieferung von Technikern geht es oft nur um ein einziges Ersatzteil. Weitere Teile liegen dann im Bestand des Kundendienstwagens. Bei einer einzelnen Position ist Arbeitsteilung eher hinderlich. Außerdem dauern Kommissionierung und Verpackung deutlich länger, wenn mehrere Mitarbeiter involviert sind. Daher hat sich hier ein Pick&Pack Ablauf etabliert: alle Arbeitsschritte an einem Platz durch einen Mitarbeiter.

Die Grenze dafür muss dabei durchaus nicht bei einer Position liegen. Wie viele Positionen hier sinnvoll sind, hängt von Faktoren ab, wie

- Anzahl der Mitarbeiter,

- Ausrüstung und Zahl der Arbeitsplätze,

- Schulungsstand

und natürlich von der Ersatzteilmanagement Software, die ein solches Arbeiten steuern muss.

Inventur kein Hindernis für ganzjährig hohen Service Level

Ersatzteilläger stellen die Exoten unter den Lagertypen. Während überall das Sortiment auf hochgängige Artikel reduziert wird, machen Slow Mover das Gros der sku's in Ersatzteillägern aus. Das führt auch dazu, dass sehr viele Artikel gelagert werden.

Diese Charakteristik passt überhaupt nicht zu Vollinventuren. Nicht nur, dass hoher Aufwand für unbewegte Ersatzteile getrieben werden muss. In der Tabelle oben wurden seit der letzten Inventur immerhin 8.000 Ersatzteile nicht bewegt.

Warum wollten Sie die dann zählen?

Hinzu kommt eine manchmal sogar mehrtägige Schließung. Das passt überhaupt nicht zur Anforderung hoher Service Level.

Deshalb bieten sich Stichprobeninventuren gerade für Ersatzteilläger an. Wenn dann die Organisation des Ersatzteillagers noch für eine hohe Bestandssicherheit sorgt, kommen Effizient und Qualität zusammen. Dabei wird die Bestandssicherheit zum Beispiel dadurch gewährleistet, dass Nulldurchgänge als Inventur gebucht werden.

Kennzahlen zur Organisation eines Ersatzteil-Lagers

Große Ersatzteilläger verfügen über eigene Leitstände. Nur so lässt sich im laufenden Betrieb das Geschehen effizient steuern. Die Effektivität entzieht sich aber oft genug dieser Moment-Betrachtung. Dann kommen Dashboards im eigentlichen Sinn zum Einsatz. Sie dienen nicht zuletzt dazu, dass auch Mitarbeiter den Erfolg ihrer Arbeit sehen.

Die Kennzahlen dienen aber auch der langfristigen Steuerung. Beispielsweise ist weiter oben eine Übersicht über den Lager-Füllgrad zu sehen. Hierdurch können Sie frühzeitig auf Lager-Engpässe reagieren. Aber auch die operativen Kosten gehören in ein Dashboard. Denn nur so lassen sich Maßnahmen zur Senkung der Lagerkosten dauerhaft verfolgen.

Da die Zahl möglicher Key-Perfomance-Indicators (kpi) stark von Größe und Ausrichtung eines Ersatzteillagers abhängt gibt es hierzu einen eigenen Beitrag.

Download Whitepaper zur Organisation eines Ersatzteillagers

Sie können diesen Beitrag zur Ersatzteillogistik hier kostenlos als pdf herunterladen

sofortiger Download

ohne Ihre Daten

Sie wollen Ihre Lagerlogistik auf Vordermann bringen?

Ein externer Blick in Ihr Ersatzteillager deckt Schwachstellen nicht nur auf, sondern setzt mit Ihnen Verbesserungen um.

Warum also nehmen Sie nun nicht einfach unverbindlich und kostenlos Kontakt zu mir auf? Denn als erfahrener Logistikberater für Maschinenbauer kann ich Sie bei der Einführung schlanker Lager-Prozesse und auch der Prozessoptimierung unterstützen.

Andreas.Noll@no-stop.de