Ersatzteile automatisiert klassifizieren

Meist ist es eine wahre Teile-Flut, mit der sich das Ersatzteilwesen konfrontiert sieht. Da bleibt für das einzelne Teil kaum Zeit.

Daher werden Verfahren eingesetzt, um handhabbare Häppchen zu bilden. Es werden also Cluster gebildet, auf die sich dann jeweils eigene Regeln angewenden lassen.

Hierzu gehört insbesondere die Klassifikation. Diese setzt allerdings auf einer qualitativen Beurteilung einzelner Merkmale auf. Dieser manuelle Prozess bringt jedoch viel Aufwand mit sich.

Daher ist es sinnvoll, dass Sie zunächst einmal maschinell einsetzbare Verfahren anwenden.

Genau darum geht es hier bei der Klassifizierung.

Was Sie auf dieser Seite finden können

Komplexität der Ersatzteil-Flut eindämmen

Während in Ihrer Produktion immer nur der aktuelle Stand eines Produkts gefertigt wird, und das möglichst aus zugelieferten Baugruppen, muss Ihr Ersatzteilwesen die Historie im Griff haben. Damit fallen für Verkauf und Beschaffung viele Tausend Stammdaten an, die es zu pflegen gilt. Selbst dann, wenn Sie sie gerade jetzt nicht brauchen.

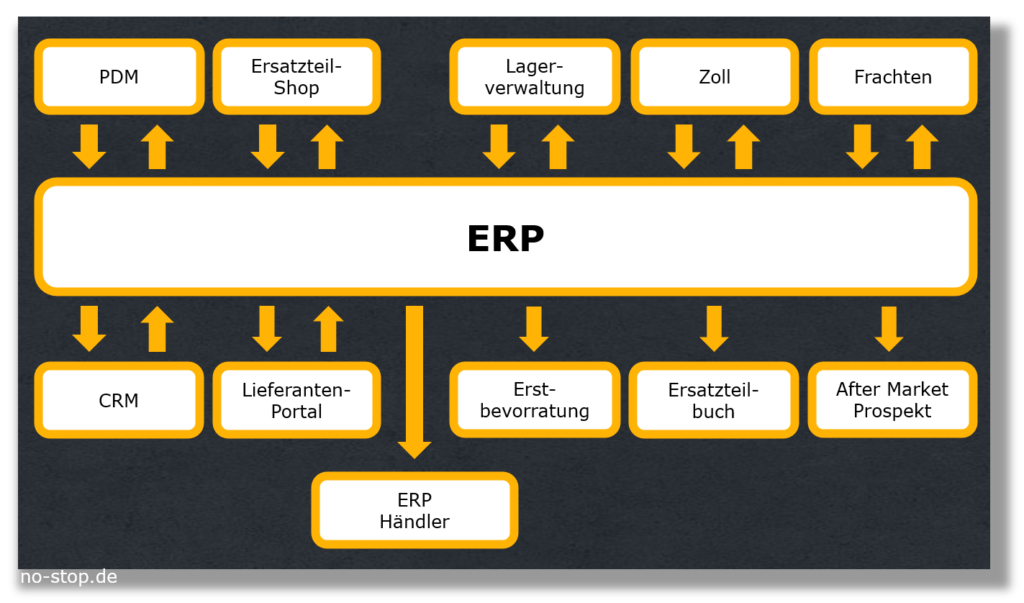

Supply-Chain-Readiness ist das neuhochdeutsche Stichwort. Ein erster Schritt in diese Richtung, die Klassifizierung, erlaubt Ihre Fokussierung auf die relevanten Ersatzteile.

Unterstützend wirkt hier eine Ersatzteil-Klassifizierung. Deshalb geht es in diesem Beitrag um automatisierte Klassen-Bildung.

Clustern reduziert und fokussiert das Volumen

Eine Klassifikation nach dem technischen Einsatz eines Ersatzteils beschreibe ich in einem separaten Beitrag.

Transparenz erlauben

Wie sollen Ihre Disponenten Beschaffung und Bestand für Ersatzteile effizient und auch effektiv planen?

Wie lassen sich Ihre Teile im Lager optimiert anordnen?

Und worauf soll sich Ihr Ersatzteil-Einkäufer konzentrieren?

Schließlich:

wie vereinfachen Sie die Ersatzteil-Bepreisung, wenn Sie bottom-up kalkulieren?

Beispiel gefällig?

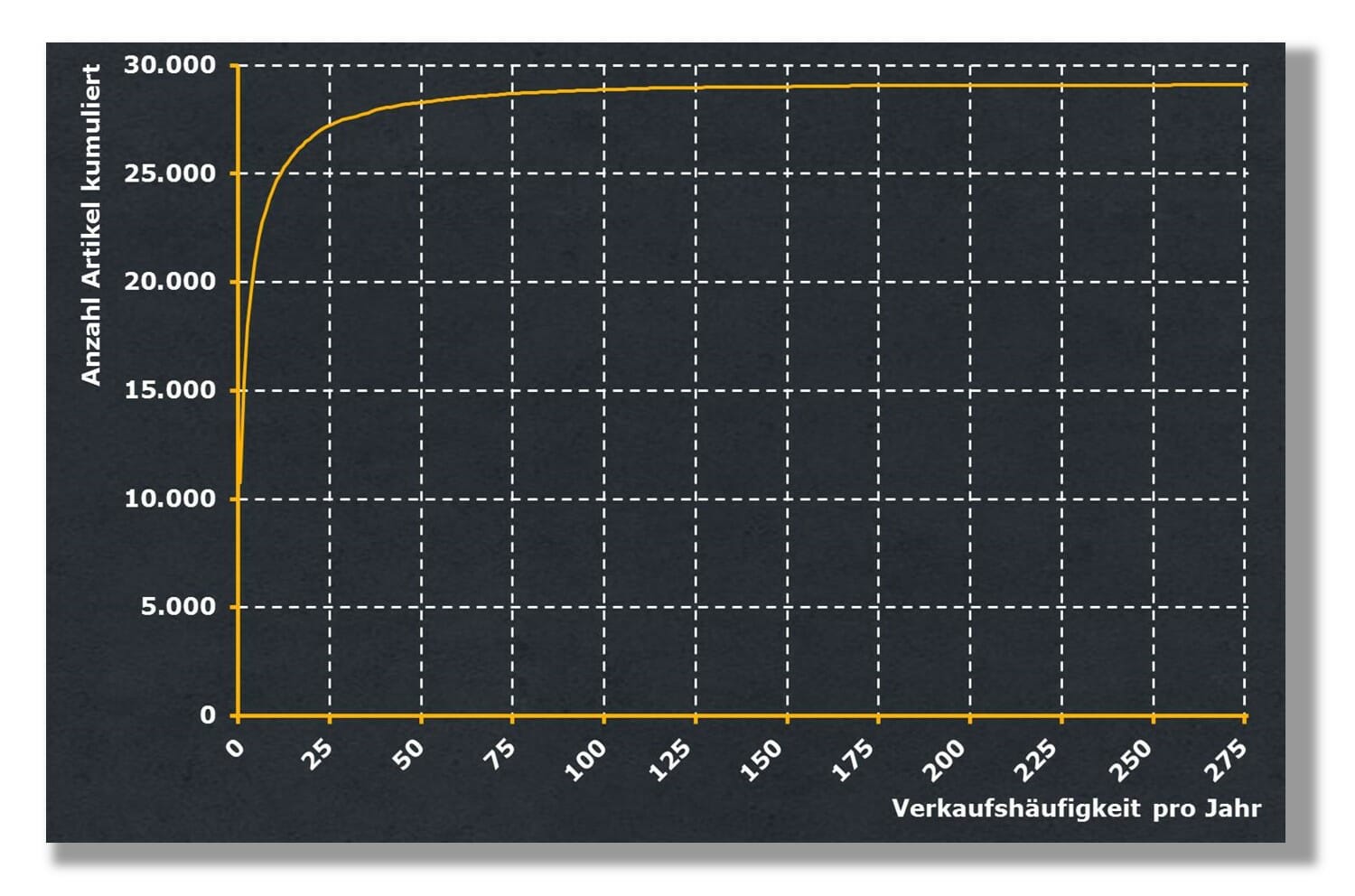

Schauen wir uns eine typische Absatzkurve von Ersatzteilen an. Hierfür habe ich die Anzahl Kundenaufträge je verkauftem Ersatzteil (nicht die Stückzahl ! ) in einem Jahr als Summenkurve dargestellt:

Über 10.000 der verkauften Artikel werden genau 1 x verkauft, 24.000 von 29.000 Ersatzteilen gehen 10x oder seltener über den Ladentisch. Da fängt bei den meisten ERP-Systemen die Disposition überhaupt erst an, plausible Ergebnisse zu erzielen. Trotzdem ist das Ersatzteilwesen darauf angewiesen, etliche dieser Teile zu bevorraten. Die Kunden wollen schließlich nicht übermäßig verärgert werden. Damit ergeben sich 3 Engpässe:

- mit „normalen“ personellen Ressourcen ist eine halbwegs aktuelle Datenpflege nicht zu schaffen (jedenfalls nicht manuell),

- der Ersatzteilbestand geht zu Lasten des gebundenen Kapitals,

- der Bestand will physisch gelagert sein, auch ein unbewegter Artikel belegt einen Stellplatz.

Darüber hinaus gilt es, Abschreibungen auf ungängigen Lagerbestand (Stichwort "Obsoleszenz") auf ein Minimum zu beschränken. Die Kosten für Verschrottung müssen in Grenzen gehalten werden.

Der Lösungsansatz:

nur das manuell bearbeiten, was es wert ist. Den Rest möge das ERP-System automatisch erledigen.

Klassen bilden: welche denn?

Also gilt es nur noch, diese Trennung zu vollziehen. Im Klartext: mindestens 2 Klassifizierungen zu bilden.

Oder vielleicht doch ein paar mehr?

2 Parameter bieten sich hierfür an:

- die Häufigkeit des Verkaufs in einem zurückliegenden Zeitraum. Denn diese gibt Auskunft über die Güte der Voraussage zukünftiger Bedarfe. Grundlage einer solchen Überlegung bildet die Grundannahme, dass es in etwa so weitergeht, wie es die Vergangenheit gezeigt hat. Was bekannter Weise nicht immer der Fall ist...

- der Wert eines Ersatzteils. Denn genau hier treffen Finanzwirtschaft und Kundenerwartung innerbetrieblich aufeinander. Die Einkäufer sollen sich um die den Gesamt-Bestand bestimmenden Teile kümmern. Den Kleinkram muss „die Maschine“ machen. Voraussetzung für Letzteres: die Parameter stimmen.

Auf der Basis einer solchen Aufteilung lassen sich sowohl die Prinzipien, und daraus abgeleitet die dispositiven Verfahren einigermaßen sicher festlegen, denen die Beschaffung gehorchen soll.

Ebenso wie die abc-Analyse des Umsatzes gehören diese Segmentierungen zu den automatisierbaren Klassifizierungen. Diese kann Ihr ERP regelmäßig im Hintergrund ausführen. Oder Sie laden per Report die Daten herunter, bearbeiten sie in Excel und importieren sie ins ERP.

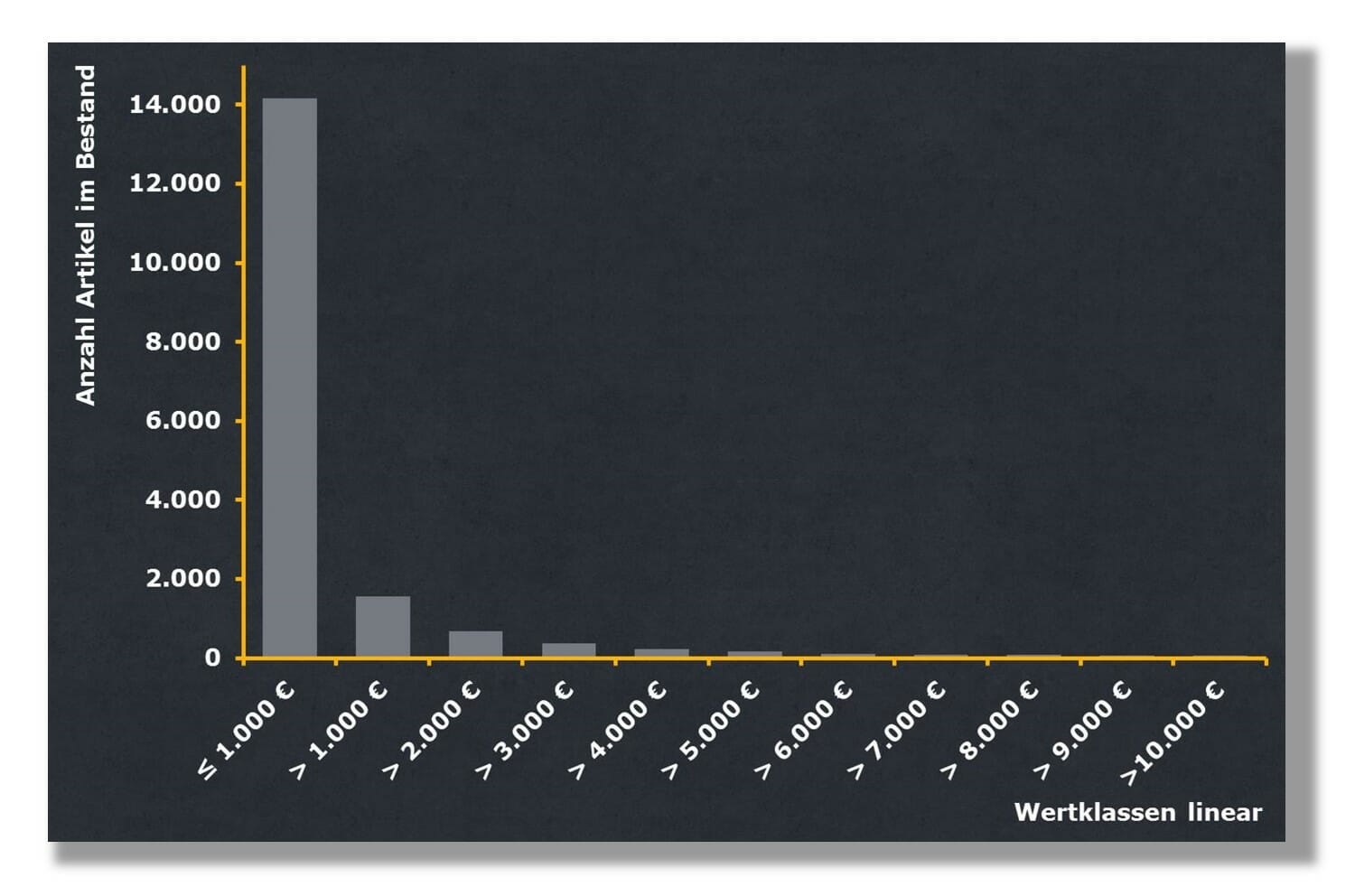

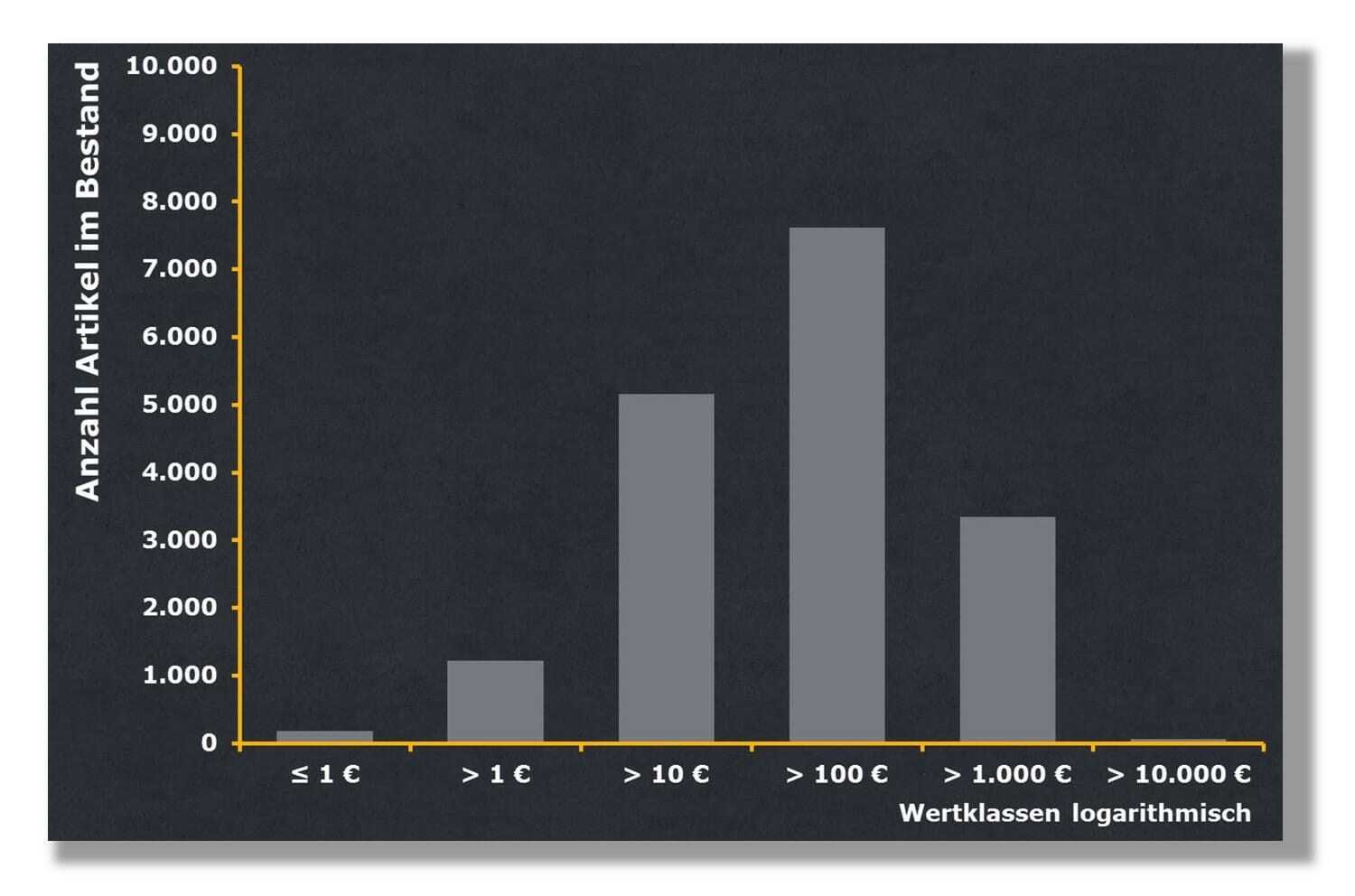

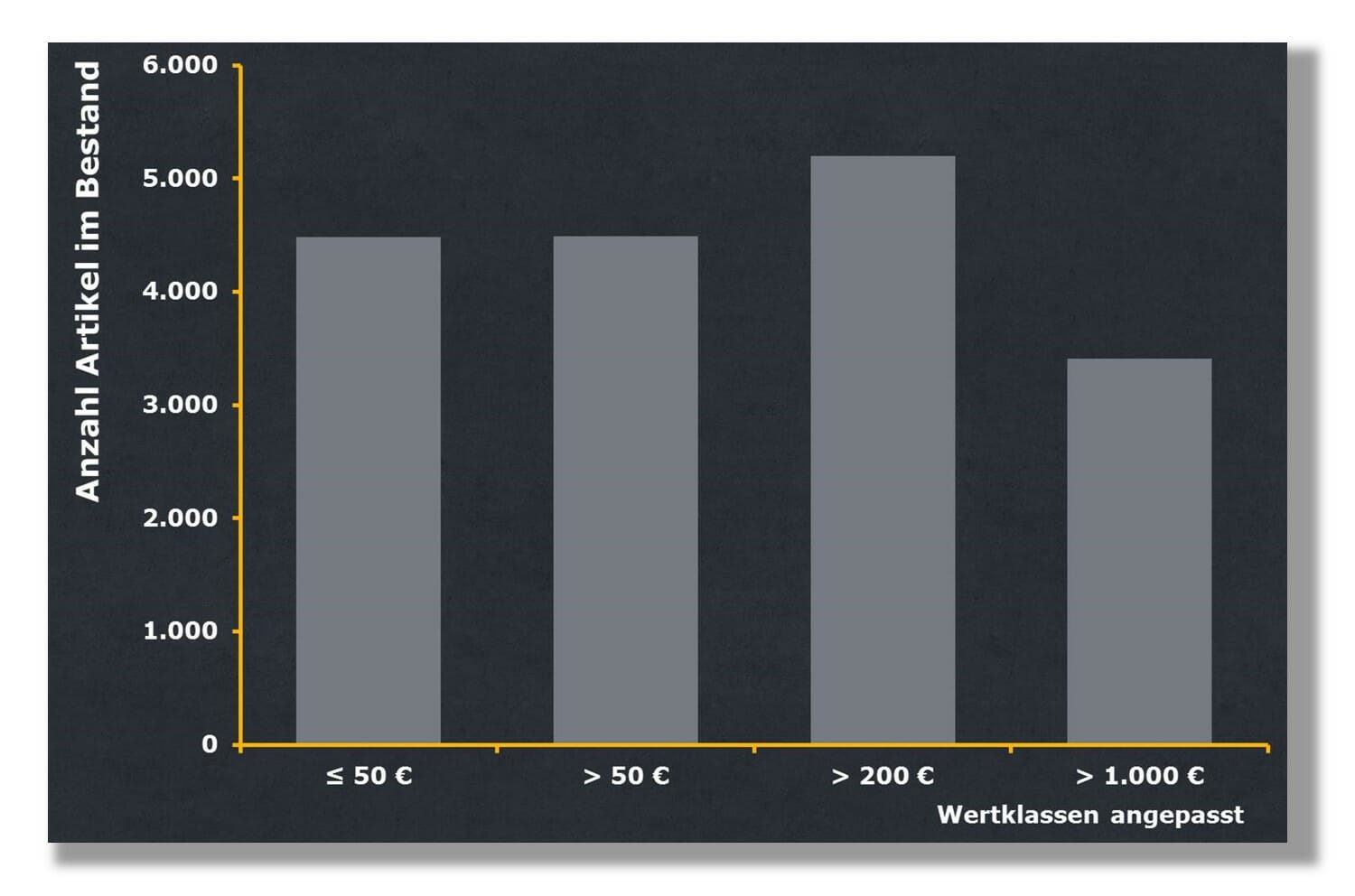

Klassifizierung nach Teile-Wert

Diese Einteilung sieht schon deutlich besser aus. Sie erlaubt jedoch noch keine günstige Zuordnung von Dispositionsverfahren und deren Parametrisierung zu den Klassen. Gewünscht ist, dass die Disponenten ein überschaubares Spektrum an Teilen im Detail bearbeiten. Dabei geht es vor allem um die teuren Ersatzteile, die den Wert des Bestands bestimmen.

Gewählt wurde die Aufteilung mit manuell angepassten Grenzen. Die gut 3.000 teuersten Artikel lassen eine individuelle Bearbeitung zu, die anderen Klassen sind in etwa gleich stark.

Die Klassengrenzen einmal festgelegt, können Sie eine solche Einordnung mit etwas Übung sogar manuell außerhalb des ERP-Systems durchführen. Die Klassifizierung braucht, je nach Automatisierungsgrad, auch nicht jeden Monat zu erfolgen. Schließlich ist der Wert eines Artikels ziemlich stabil. Das gilt erst recht bei der üblicherweise großen Zahl an Slow Movern.

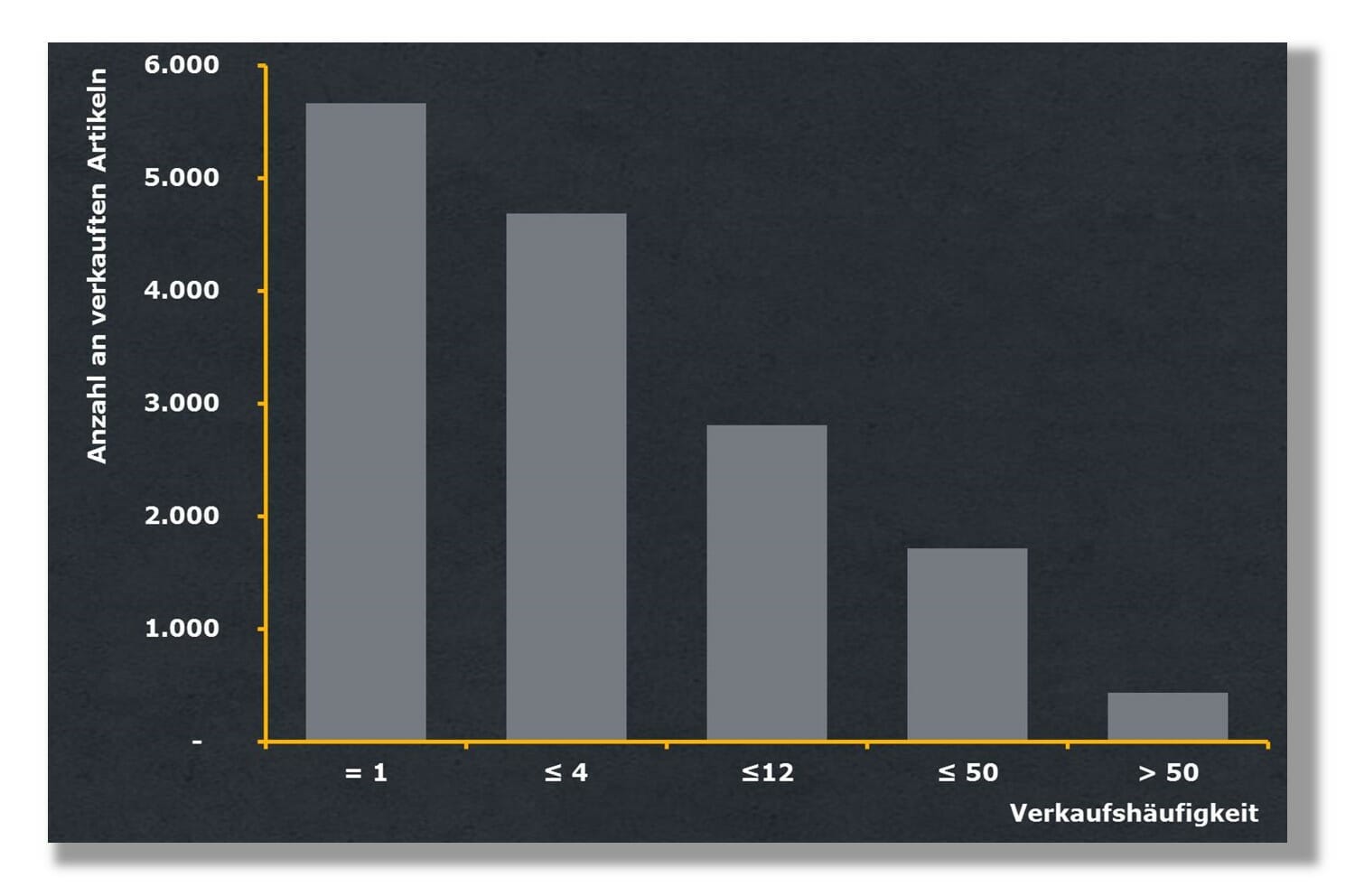

Verkaufsklassen bestimmen Prognose-Güte

Nehmen wir den zweiten Parameter, die Verkaufshäufigkeit. Der Einfachheit wegen ignoriere ich an dieser Stelle andere Verbrauchsarten.

Dass angesichts der eingangs gezeigten Kurve eine Klassifizierung in gleichen Schritten wenig Sinn macht, leuchtet sofort ein. Auch die immer wieder gerne angeführte XYZ-Klassifizierung taugt eher nicht. Denn 3 Klassen sind schon für die Ladenhüter knapp:

- auch nicht bewegte Artikel wollen eingereiht sein,

- bei 1, 2 oder 3 Bewegungen (Verkäufen) im Jahr müssen Sie dezidiert sagen, ob Sie Bestand haben wollen, oder nicht,

- und bei 8 Verkäufen im Jahr wird die Disposition sicher anders sein, als bei 50.

XYZ-Analyse: was tun, wenn diese Klassifizierung in 3 Cluster nicht ausreicht?

Statt 3 Klassen können wir auf eine in etlichen Unternehmen erprobte Einteilung zurückgreifen, die sich am Kalender orientiert. Ein Kalender ist unterteilt in

- Wochen (50x),

- Monate (12x),

- Quartale (4x),

- Jahre (1x)

Hier sehen wir, warum die meisten Anbieter von bestandsoptimierenden Tools mit Ersatzteilen nichts anfangen können. Die Verkaufsfrequenz von Ersatzteilen erlaubt den Einsatz von statistischen Verfahren nur für wenige Teile. Das sind lediglich die gängigen.

Die gezeigte Klassifizierung basiert auf rollierenden 12 Monaten rückblickend. Auch deutlich längere Zeiträume sind gut denkbar. Besteht der Anspruch auf eine sehr hohe Verfügbarkeit können so auch vermeintliche singuläre Bedarfe einen regelmäßigen Verbrauch zeigen.

Die Entscheidung solcher Fragen bedarf im Vorfeld einer detaillierten Analyse. Gleiches gilt ebenso für die Einteilung der Wertklassen selbst.

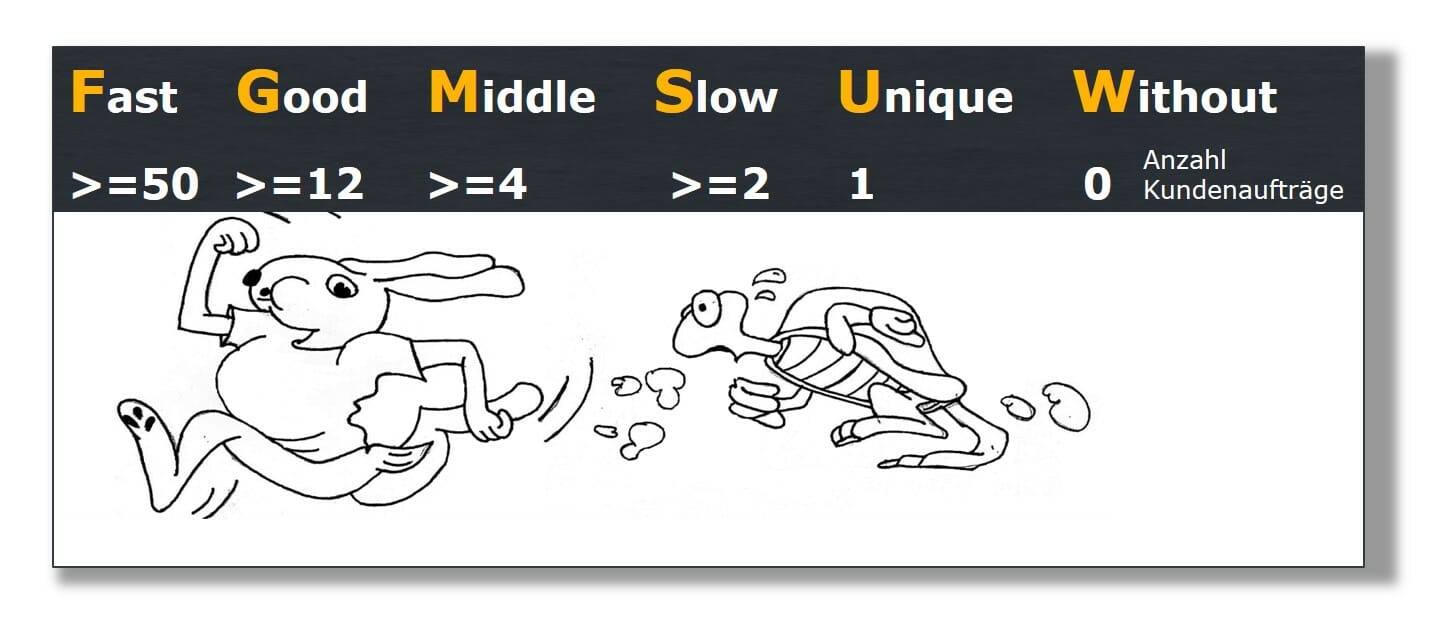

Um in der Folge diese Klassen besser ansprechen zu können, vergeben wir Namen:

Für die Bezeichnung der Verkaufshäufigkeit hatte ich bisher eine Klasse unterschlagen. Für die meisten Teile gibt es nämlich überhaupt keinen Verkauf im Betrachtungszeitraum. Diese werden mit "W" eingestuft, wie "Without". Bei einem automatisierten Verfahren ist darauf zu achten, dass auch für nicht verkaufte Ersatzteile Parameter anzupassen sind, wenn die Klasse gewechselt wird.

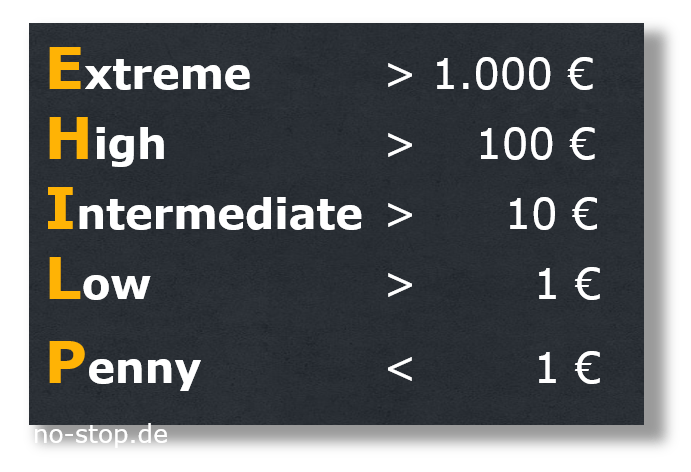

Für den Wert der Ersatzteile wähle ich die im Bild gezeigten ebenfalls gebräuchliche Benennungen.

Beide Klassen-Bezeichnungen folgen denselben Mustern:

- sie sind sprechend

- die jeweils ersten Buchstaben sind jeweils in einer aufsteigenden Folge

Darüber hinaus gibt es keine Überlappungen. Auch nicht zu den gelegentlich vorgegebenen (und meist zu groben) Klassen ABC und XYZ.

Die Klassifizierung ist jedoch kein Selbstzweck. Erinnern wir uns an die Eingangsfragen:

Wie ...

- sollen Ihre Disponenten Beschaffung und Bestand für Ersatzteile effizient und auch effektiv planen?

- mit welchen Methoden kann eine Bestandsoptimierung gelingen?

- kann ein Bestandscontrolling aussehen?

- lassen sich Ihre Teile im Lager optimiert anordnen?

- vereinfachen Sie die Ersatzteilbepreisung, wenn Sie bottom-up kalkulieren?

und

- worauf soll sich Ihr Ersatzteil-Einkäufer konzentrieren?

how to: Eine abc-Analyse für den Umsatz erstellen

Die abc-Analyse gehört wie die xyz-Analyse zum Handwerkszeug in allen Bereichen des After Sales. Als ebenso einfaches wie aufschlussreiches Tool erlaubt diese Form der Analyse den Ansatz nach Pareto in konkreten Zahlen und Fakten.

Dabei geht es darum, die wichtigen

- Ersatzteile

- Kunden

- Lieferanten

von den weniger wichtigen zu isolieren. Deshalb geht man in folgenden Schritten vor:

- Identifikation des wichtigsten Parameters, meist handelt es sich um den Umsatz

- Auflisten aller Artikel/Kunden/Lieferanten zusammen mit diesem Parameter

für eine Betrachtungsperiode (meist 12 Monate) - absteigendes Sortieren nach diesem Parameter

- laufende Summation dieses Parameters

(dabei ggf. Elimierung negativer Umsätze) - Zuordnung der a-Klassifizierung zu den Artikeln/Kunden/Lieferanten bis zu einem Anteil am gesamten Umsatz von 20 % am bereinigten totalen Umsatz

Zuordnung der b-Klassifizierung zu den Artikeln/Kunden/Lieferanten bis zu einem Anteil am gesamten Umsatz zwischen 20 % und 80 % am bereinigten totalen Umsatz

alle anderen Artikel/Kunden/Lieferanten zählen zur c-Klassifikation.

Ob auch Artikel/Kunden/Lieferanten ohne oder mit negativem Umsatz eine separate Klasse bilden, legen Sie im Einzelfall fest. Auch die Grenzen von 20% und 80% sind letztlich willkürlich.

Auf dieser Basis können Sie dann zum Beispiel Preisgespräche nur mit Ihren a-Lieferanten führen. Für b-Lieferanten reicht eine elektronische Kommunikation, zum Beispiel Email.

Da häufig Ausnahmen zu berücksichtigen sind, kommt im Ersatzteil-Geschäft meist Excel für eine abc-Analyse zum Einsatz.

Download Whitepaper Ersatzteil-Klassifizierung

Hier können Sie diesen Beitrag zur Klassifizierung von Ersatzteilen als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Sie suchen Beratung für die Klassifizierung Ihrer Ersatzteile?

Verkürzen Sie Ihr Projekt durch einen versierten Freelancer

Nehmen Sie doch einfach kostenlos und unverbindlich Kontakt zu mir auf

Denn als erfahrener Stammdaten-Berater für Maschinenbau-Ersatzteile kann ich Sie bei der Einführung von Stammdaten-Prozessen und der Steigerung Ihrer Stammdaten-Qualität unterstützen.

Andreas.Noll@no-stop.de