Fehlerarm im Lager kommissionieren: Mit diesen Mitteln klappt’s

Der Kommissionierprozess steht immer unter Druck. Zeitdruck und Kostendruck. Das macht es nicht einfach, trotzdem die Qualität durch fehlerarmes Kommissionieren hoch zu halten. Kommissionierfehler treffen nämlich nicht nur den Nerv der Kunden. Sie steigern außerdem noch den Zeit- und Kostendruck. Das können Sie jedoch vermeiden.

Kommissionierfehler: Viele lassen sich vermeiden

Wegen der beliebigen Vielfalt möglicher Kommissioniersysteme beschränke ich mich in der Folge auf manuelles Kommissionieren. Genauer: auf Mann-zur-Ware. Fehler-Vermeidung durch den Einsatz von Barcodes erwähne ich nur punktuell. Dass sich die Qualität von Lagerprozessen durch den Einsatz von Barcodes erheblich steigern lässt, setze ich als bekannt voraus.

Darüber hinaus sind Barcodes auch für Ihre Kunden ein enormes Hilfsmittel in der Lieferkette.

Fehler kennen beim Kommissionieren = Fehler vermeiden

Wie jede angepeilte Verbesserung geht es mit der Ermittlung des Ist-Zustands los. Die Fehler selbst sind nur bedingt messbar. Es sei denn, Sie arbeiten mit Kontrollen in nachgeschalteten Prozessschritten. So dem Wiegen von Colli (automatisierbar). Sie kennen diese Kontrolle möglicherweise von Selbstbedienungskassen. Diese Messung macht allerdings nur Sinn, wenn Sie alle Ihre Gewichte kennen. Und Ihr Verpackungsmaterial, das Sie zudem buchen müssen.

Die wohl teuerste Variante stellt das Vier-Augen-Prinzip dar. Allerdings kostet diese Version nicht nur Geld, sondern auch noch knappe Durchlaufzeit.

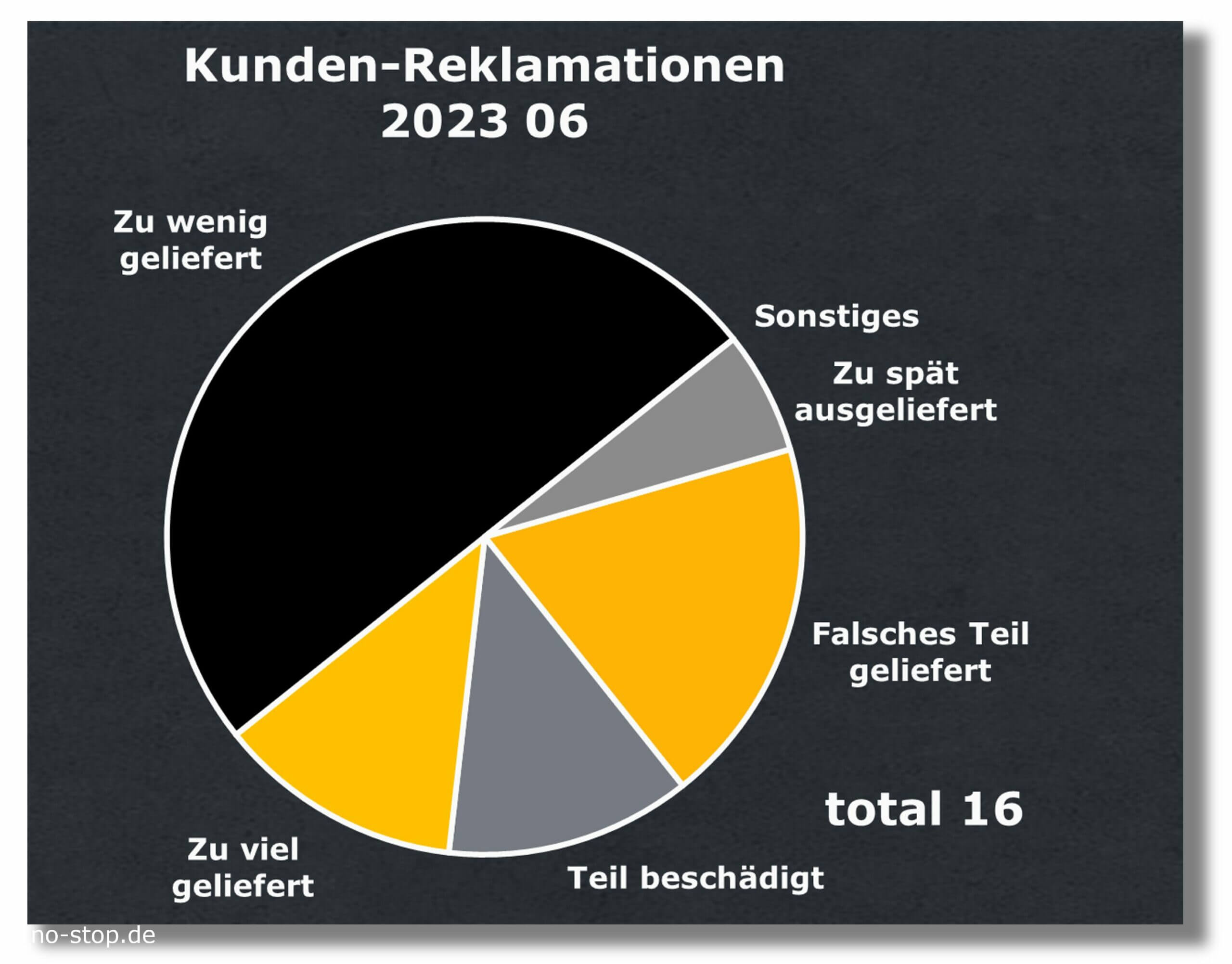

Sie können allerdings festhalten, was Ihre Kunden Ihnen zurückmelden. Ermuntern Sie Ihre Kunden doch dazu. Nicht nur in deren eigenem finanziellen Interesse. Von Ihren Prozess-Verbesserungen profitieren Ihre Kunden schließlich auch. Verzichten Sie auf die Retournierung von zu viel oder falsch gelieferter Ware. Wenn es denn finanziell vertretbar ist.

Kurz:

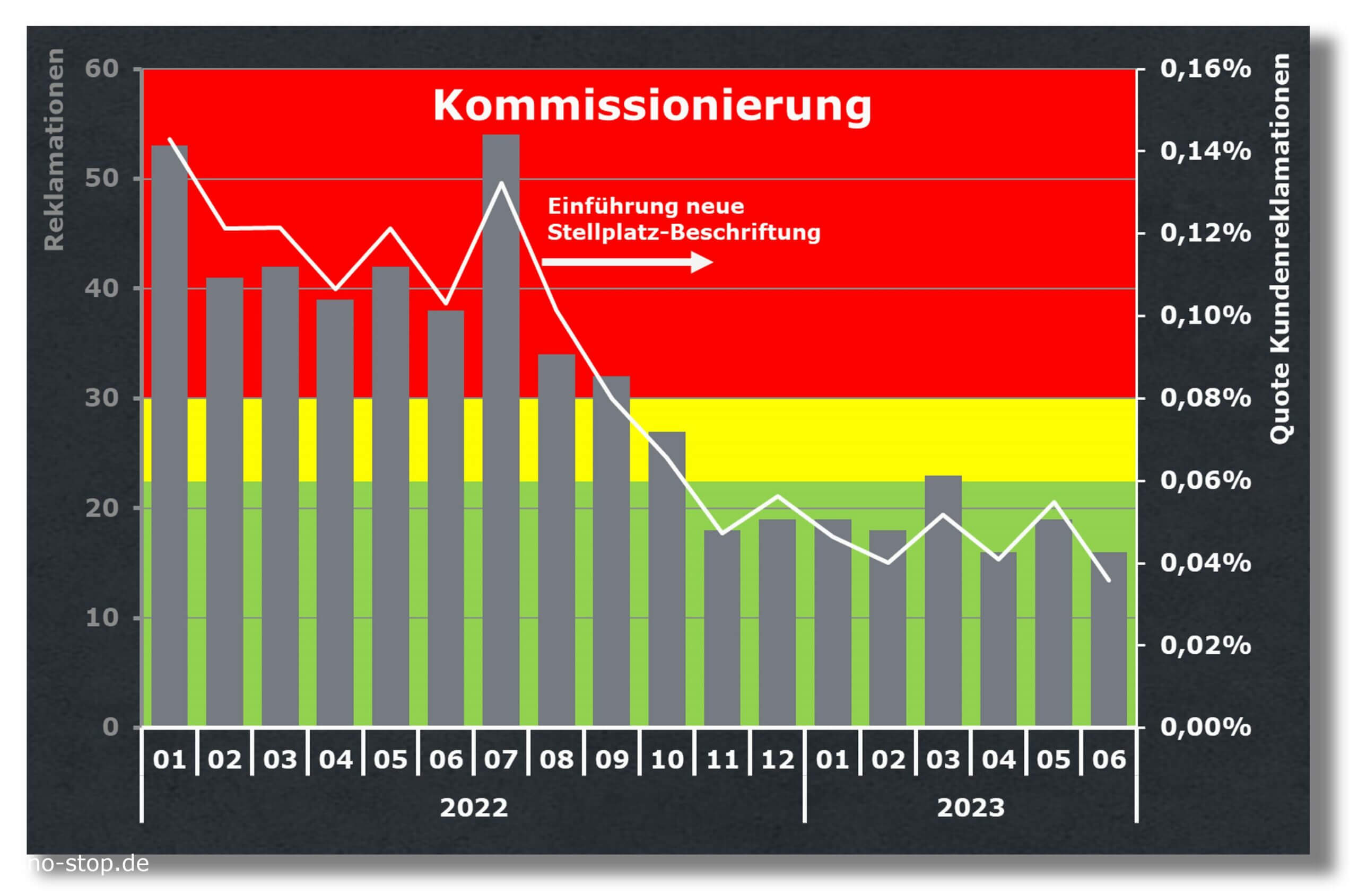

Schaffen Sie ein Vertrauensverhältnis zu Ihren Kunden. Dann erhalten Aufschreibungen über Kunden-Reklamationen eine große Aussagekraft. Machen Sie außerdem diese Reklamationen zum Teil Ihres Lager-Dashboards.

Dann können Sie im Rahmen des Shopfloor-Managements mit Ihren Mitarbeitern sehr konkrete Maßnahmen finden und umsetzen. Aufschreibungen über die Zeit helfen Ihnen in der Folge sogar, Verbesserungen gezielt sichtbar zu machen. Denn jetzt sind Sie in der Lage, die Ursachen einzugrenzen.

Fehlerarmes Kommissionieren beginnt im Wareneingang

Was hilft der beste Kommissionier-Prozess, wenn im Fach der falsche Artikel liegt?

Prozess-Qualität müssen Sie daher schon bei den vorlaufenden Schritten einbringen durch

- eine eindeutige Identifizierbarkeit von Losen ab Wareneingang, die Fehl-Einlagerungen vermeidet,

- die frühest mögliche Kennzeichnung von Artikeln für alle Folgeschritte,

- Auspacken, damit nicht eine Umverpackung mit 10 Stück als 1 Stück kommissioniert wird,

- einen Einlagerungsprozess, der genauso geführt wird, wie das Kommissionieren,

- den Verzicht auf Sprünge bei den Mengeneinheiten

(ein "Stück" bleibt ein "Stück" und wird nicht als Teil eines "Paars" verkauft) - offensichtlich kenntlich gemachte Teile, die in kaum unterscheidbaren Variante existieren

(zum Beispiel rechts und links).

Eine Kennzeichnung von Ersatzteilen schon während des konstruktiven Prozesses reduziert über eine Werbewirkung hinaus auch Pickfehler. Es geht natürlich auch per Aufkleber oder auf der Verpackung. Solche Kennzeichnungen können Sie mit Lieferanten vereinbaren. Oder sie können Teil eines Vorverpackungsprozesses im eigenen Ersatzteillager sein. Bei großen Stückzahlen können Sie solche Tätigkeiten auch an Behinderten-Werkstätten abgeben.

Vergessen Sie die Sonderform der Wareneingänge nicht: Retouren.

Retournierte Artikel dürfen nicht schlechter identifizierbar sein, als reguläre Wareneingänge von Lieferanten. Dazu müssen Sie Technikern und Kunden die erforderlichen Mittel zur Verfügung stellen: Retouren-Aufkleber und -Lieferscheine.

Bei Festplatz-Lägern gibt es noch eine weitere Hilfestellung, um fehlerarmes Kommissionieren zu unterstützen: fast identische Artikel dürfen nicht nebeneinander gelagert werden.

Alle diese Schritte werden oft nicht mit fehlerarmem Kommissionieren in Verbindung gebracht. Und doch sind sie wirksam.

Eine gute Übersicht über die heute verfügbare technische Ausgestaltung des Kommisionierens hat die MMLogistik zusammengestellt.

Stellplatz-Organisation nachvollziehbar gestalten

Die wohl meisten Fehler passieren beim Griff in das falsche Fach. Darum sind einfach erkennbare und nachvollziehbare Stellplatz-Systeme das A und O eines jeden Lagers. Je klarer, desto besser.

Das beginnt damit, dass das anzusteuernde Regal klar ist. Schon eine Gang-Kennzeichnung, die einer zusätzlicher Rechts/Links Information bedarf, führt zu vermeidbaren Pickfehlern. Selbst dann, wenn der Gang nur von einer Seite her zugänglich ist. Oder sind Sie beim Autofahren nicht auch schon zum "anderen rechts" abgebogen?

So. Das Regal haben wir gefunden. In der Lager-Koordinate muss jetzt ein Trennzeichen folgen! Stellplätze, die nur aus langen Zahlenfolgen bestehen, führen zwangsläufig zu Fehlern beim Kommissionieren. Wenn die EDV nur einen Zahlencode hergibt, dann müssen zumindest alle Ausdrucke bzw. Anzeigen auf Terminals eine klare Trennung von Gang, Gangtiefe, Ebene hergeben.

Oder gehören Sie zu den Menschen, die sich Telefonnummern merken können?

Und dann gibt es natürlich noch technische Systeme, die Stellplätze kennzeichnen. Das kann bei hochgängigen Artikeln ein Pick-to-Light sein. Bei Ware-zum-Mann Lagerung kommen eher Bildschirm-Anzeigen zum Einsatz. Und bei Lagerliften kann es auch ein Laser-Pointer sein.

Ein Platz - ein Ersatzteil

Eigentlich ist es eine Selbstverständlichkeit. Trotzdem finden sich immer wieder Ersatzteilläger mit Sammel-Stellplätzen: etliche Ersatzteile auf einem Stellplatz. Damit endet jede Unterstützung durch eine Lagerverwaltung vor dem Stellplatz. Wenn es denn eine Lagerverwaltungs-Software überhaupt gibt.

Oft genug ist es einfach Platzmangel im Ersatzteillager, der zu mehreren Teilen pro Platz führt. Manchmal liegt es jedoch einfach daran, dass eine unbrauchbare Nummerierung existiert. Dann bringt schon ein kleines Projekt kurzfristig Abhilfe.

Es kann jedoch eine Ausnahme geben:

Wenn Ersatzteile endbevorratet werden müssen: Die werden allerdings nur extrem selten benötigt. Dann kann es durchaus Sinn machen, mehrere Teile (auf Palette) gemeinsam zu lagern.

beim Picken fehlerarmes Kommissionieren unterstützen

Sie haben den Mitarbeiter bis vor das Fach geführt. Dummerweise heisst der Nachbar-Stellplatz fast genauso. Oder der Platz an der gleichen Stelle im Nachbar-Gang. Hier hilft eine Prüf-Kennzeichnung. Die Prüf-Kennzeichnung wird jedem Stellplatz nach dem Zufallsprinzip zugeordnet. Oft handelt es sich um eine zweistellige Zahl. Es könnte aber auch ein Buchstabe sein. Selbst eine Farbe ist denkbar. Farben sind aber nicht ohne Probleme:

- Farben können verblassen,

- manche Mitarbeiter sind farbenblind.

Dadurch, dass der Nachbarplatz ein völlig anderes Kennzeichen aufweist, ist eine einfache Identifizierung möglich. Deshalb müssen Kommissionierer bei den meisten Pick-by-Voice Systemen den Stellplatz durch genau diese Kontroll-Ziffer bestätigen.

Und schließlich hilft auch eine Inventur-Zählung. Gerade kleine Restmengen während des Pickens bieten sich hierfür an. Aber damit wird eben nicht nur eine fortlaufende Inventur durchgeführt. Denn Ihr Kommissionierer muss bei Invertur-Differenzen diese explizit noch einmal bestätigen.

Genau das führt bei (zumindest den meisten) Mitarbeitern zu so manchem Aha-Effekt:

... oh, war wohl das falsche Fach ...

Identifizierbarkeit Ihrer Artikel

Je besser jeder einzelne Artikel gekennzeichnet wird, desto weniger Fehler dürfen Sie erwarten. Natürlich lassen sich Artikelnummern genauso wie Stellplätze per Barcode erfassen. Verlassen Sie sich nicht darauf, dass Ihr Kommissionierer eine 14-stellige Artikelnummer ernsthaft prüft. Das klappt bei Stress nicht. Dagegen vertut sich ein Scanner beim Lesen eines Barcodes nicht.

Wir wollen Sicherheiten in den Kommissionierprozess einbauen. Darum hilft es dem Kommissionierer, einen Artikel auch inhaltlich erkennen zu können. Eine aussagefähige Bezeichnung sollte sich möglichst auch am Artikel wiederfinden. Verständliche Sprache, die Ihr Kommissionierer sich vorstellen kann, unterstützt diesen Ansatz. Auch darum sind Abkürzungen in Artikel-Bezeichnungen wenig förderlich. Außerdem können Sie bei Festplatz-Systemen am Fach selbst für eine eindeutige Erkennbarkeit der Artikel sorgen. Dies könnte sogar bis zu einem Foto gehen.

Konsolidieren will gelernt sein

Ihr Kommissionierer hat richtig gepickt. Wenn er oder sie nur einen einzigen Auftrag bearbeitet, kann nichts mehr passieren. Beim gleichzeitigen Kommissionieren mehrerer Aufträge sieht das schon anders aus. Auch bei einem mehrstufigen Prozess muss eine Identifizierung für Folgeschritte möglich sein. Ein Beispiel ist das auftragsneutrale Picken mit anschließender separater Zuordnung zu anderen Liefer-Bestandteilen. Also eine 2-stufige Kommissionierung, oder auch in englisch Multi-Order-Picking.

In beiden Fällen macht die Nutzung zusätzlicher Aufkleber Sinn. Denn diese erlauben eine eindeutige Zuordnung der gepickten Ersatzteile. Sonst laufen Sie trotzdem Gefahr, dass die richtig kommissionierte Ware an den falschen Adressaten geht.

Soll und Ist des Sendungsgewichts vergleichen

Spätestens bei der Versandvorbereitung ist das Gewicht der Colli zu ermitteln. Hier haben Sie die Chance, das Ist-Gewicht mit dem Soll zu vergleichen. Es lohnt sich daher, für alle gängigen Versandmittel das genaue Gewicht zu kennen. Wenn Kartons und Paletten sogar verbucht werden, lässt sich der Vergleich automatisieren. Damit haben Sie zwar den Prozess Kommissionieren nicht fehlerarm gestaltet. Aber Sie reduzieren die Fehler, die beim Kunden ankommen. Sofern Sie exportieren, ist damit auch die Fehlerquote bei Zoll-Erklärungen minimiert. Allein das hilft, eine Menge Ärger zu vermeiden.

Ein Prozess-Berater mit Erfahrung beim Aufbau von Lagerstrukturen hilft, Fehler zu vermeiden. Diese lassen sich später oft nur mit hohem Aufwand glatt bügeln. Stellplatz-Nummerierungen gehören zu den bestimmt nicht trivialen Aufgaben. Ein meist sehr begrenzte Stellenzahl für die Kennzeichnung von Stellplätzen trifft auf die unvermeidliche hohe Zahl an Stellplätzen.

Eine für den Kommissionierer nachvollziehbare Ordnung erlaubt erst fehlerarmes Kommissionieren. Und schließlich wollen Sie Reserven in der Nummerierung berücksichtigen. Der nächste Umbau kommt bestimmt.

Warum nicht einfach den Logistik-Berater Andreas Noll zum Projekt hinzuziehen?

Individuelle Fehler individuell angehen

Abschließend will ich eine Ursache für Kommissionierfehler nicht unerwähnt lassen:

Mitarbeiter

Nicht jeder Mitarbeiter nimmt es so genau mit dem Zählen. Oder kann einfach nicht mit Ihren Prozessen umgehen. Oder mit Ihrer IT. Sprechen Sie offen über Fehler. Auch über individuelle. Es muss dann nicht immer eine Trennung sein. Manchmal hilft beiden Seiten die Versetzung in weniger sensible Arbeitsbereiche.

Download Whitepaper zur Vermeidung von Kommissionierfehlern

Sie können diesen Beitrag zu fehlerarmem Kommissionieren hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Fehlerarmes Kommissionieren, nur ein Beispiel für Prozess-Verbesserungen. Mein Einsatz als Berater hilft bei der Umsetzung

Warum also nehmen Sie nun nicht einfach unverbindlich und kostenlos Kontakt zu mir auf?

Denn durch Logistik-Beratung kann ich Sie bei der Einführung von effektiven Lagerprozessen und deren Optimierung helfen.

Andreas.Noll@no-stop.de