Optimale Bestellmenge berechnen, Ersatzteil-Bestand optimieren

Die meisten Methoden der Bestellmengen-Rechnung taugen nur für eine ideale Welt.

In der Ersatzteil-Disposition sind sie nicht wirklich anwendbar.

Trotzdem muss jeder Ihrer Disponenten tagtäglich damit umgehen.

Doch es gibt Losgrößen-Verfahren, die sich auch für ein praxistaugliches Vorgehen gerade für Teile des After Sales Service eignen.

Wenn Sie die ansetzen, ersparen Sie Ihren Mitarbeitern Arbeit. Und alle können sich endlich um die wirklich wichtigen Dinge kümmern, statt immer nur Fehlteil-Feuerwehr zu spielen

Sie finden auf dieser Seite:

Optimale Bestellmenge von Ersatzteilen: eine Formel allein reicht nicht

Zunächst einmal holen wir uns die Bedeutung der Bestellmengen wieder in Erinnerung. Denn die Losgröße bei der Bestellung legt auch die Höhe des Bestands fest. Deshalb ist sie wesentliches Element im Bestandsmanagement. Schließlich wird damit das gebundene Kapital definiert. Denn der mittlere Bestand eines Ersatzteils summiert sich aus einem etwaigen Sicherheitsbestand plus der halben Bestellmenge. Wenn der Artikel sich regelmäßig verkauft. Was bekanntermaßen bei Ersatzteilen nur für einige wenige zutrifft.

Damit sind wir schon bei der ersten wichtigen Aussage. "One size fits all" gilt auch bei der Berechnung einer optimalen Bestellmenge nicht. Und damit gibt es auch keine überall gültige Formel.

Daher greifen wir zunächst auf das Hilfsmittel der Klassifizierung zu. Dabei klassifizieren wir nach Wert der Teile und nach der Häufigkeit des Bedarfs.

Letztere ergibt ein brauchbares Maß für die Prognosegüte. Denn je häufiger ein Ersatzteil verkauft wird, desto größer die Wahrscheinlichkeit, dass es so weitergeht.

Statt eines Verkaufs kann es, je nach Geschäftsmodell, auch der Verbrauch durch einen Service-Techniker sein.

Bevor wir jetzt einsteigen, noch eine Vorbemerkung:

die optimale Bestellmenge leitet sich in erster Linie von den Kundenbedarfen ab

Der Wunsch der Lieferanten nach großen Losen spielt dem zufolge allenfalls die zweite Geige. Hier muss sich auch die eigene Fertigung einreihen. Denn auf deren "Optimierung" einzugehen, gehört zu den gravierendsten Fehlern beim Aufbau von Überbeständen.

Berechnung optimaler Bestellmengen: übliche Verfahren

Wahrscheinlich bietet auch Ihr ERP-System sogar mehrere Verfahren zur Optimierung der Losgrößen. Das Grundkonzept aller Verfahren beinhaltet eine Optimierung aus Kosten für Lagerhaltung und Beschaffung. Im Detail sind dies insbesondere die Kosten für

- Lagerverwaltung,

- Zinsen des gebundenen Kapitals,

- Alterung,

- Verlust und Bruch,

- Abschreibung

auf der Seite der Lagerhaltungskosten, sowie

- Bestellkosten,

- Transportkosten,

- Verpackungskosten,

- Kosten für den Wareneingang,

- Kosten für die Rechnungs-Abwicklung

für die Kosten der Beschaffung.

Bestellmenge bei Ersatzteilen zu hoch

Das Grundprinzip der Losgrößen-Berechnung wahlweise nach

- Andler (Equal-Order-Quantity),

- Wagner-Within, Groff,

- Silver-Mean

besteht in der Minimierung der Summe aller Kosten. Da sie aber alle mit einer Fülle von Annahmen daherkommen, bieten auch alle Bestellmengen-Formeln ein anderes Optimum. Zumindest in der Theorie. Die realen Probleme fangen aber schon mit der Ermittlung der obigen Kostenarten an. Diese sind bereits

- für eine Organisation

- im Durchschnitt

nur selten bekannt. Darüber hinaus variieren sie oft von Teil zu Teil, oder von Teile-Gruppe zu Teilegruppe. Und natürlich ändern sie sich auch von Zeit zu Zeit.

Die Kosten für eine Bestell-Position

Nicht nur für die Ermittlung der optimalen Bestellmenge ist es interessant, die Kosten pro Bestellposition zu kennen. Vielmehr taugt dieser Wert auch für eine Ordnung und Priorisierung im operativen Einkauf. So kann sehr schnell deutlich werden, warum C-Teile möglichst schlank bestellt und bevorratet werden müssen. Denn der Fokus bei Verfügbarkeit und Lagerreichweite muss auf den werthaltigen Positionen liegen.

Eigentlich ist die Formel einfach (beide Werte sollten jedenfalls einfach zu beschaffen sein):

(Kosten der operativen Beschaffung) dividiert durch (Anzahl der Bestellpositionen)

Wenn Sie Bestellverfahren mit sehr unterschiedlichem Aufwand anwenden (automatisierte Abruf-Bestellungen, Einzel-Bestellungen, verhandelte Bestellungen, ...), kann ein eigenständiges Projekt Sinn machen. Dann müssen Sie

- die beschafften Ersatzteile entsprechend clustern,

- die jeweiligen mittleren Aufwände abschätzen,

- sowie die Größen einander zuordnen.

Ob Sie Nebenzeiten, wie Stammdaten-Pflege, Rechnungsprüfung, Klärungen im Wareneingang usw. separieren, bleibt dem Einzelfall überlassen. Entscheidend wird letztlich nicht Ihr Grad der Detaillierung sein, sondern die oft verblüffenden ungefähren Kosten je Bestellposition. Dieser Wert macht auch klar, warum viel Raum für automatisierte Prozesse vorhanden ist.

Daher müssen wir wohl eher von Näherungsverfahren sprechen. Zudem kommen sie eben mit einem beachtlichen Pflege-Aufwand daher. So, dass ich in früheren Projekten zwar deren betriebliche Anwendung sehen durfte. Allerdings waren die Basisdaten offensichtlich völlig falsch. Und folglich die per Formel berechneten Bestellmengen.

Theorie der Losgrößen-Optimierung

Wer sich mehr in die Theorie der Bestellmengen-Optimierung vertiefen will, dem sei Wikipedia empfohlen. Wir beschäftigen uns derweil weiter mit der Praxis in der Ersatzteillogistik.

Klassifizierung als Vorbereitung zur Bestell-Mengenrechnung

Niemand von uns kennt die Zukunft. Also brauchen wir ein Maß dafür, mit welcher Güte wir sie vorausahnen. Denn unsere Bestellmenge sollte doch zur Prognose der zukünftigen Bedarfe passen. Schon seit langem kennen wir die Klassifizierung nach ABC und XYZ. Diese Einteilungen sind jedoch für Ersatzteile allenfalls eine Notlösung. Wir brauchen doch einige Klassen mehr. Daher greifen wir auf das spezifisch für Ersatzteile verwendete Klassen-System in 2 Dimensionen zu.

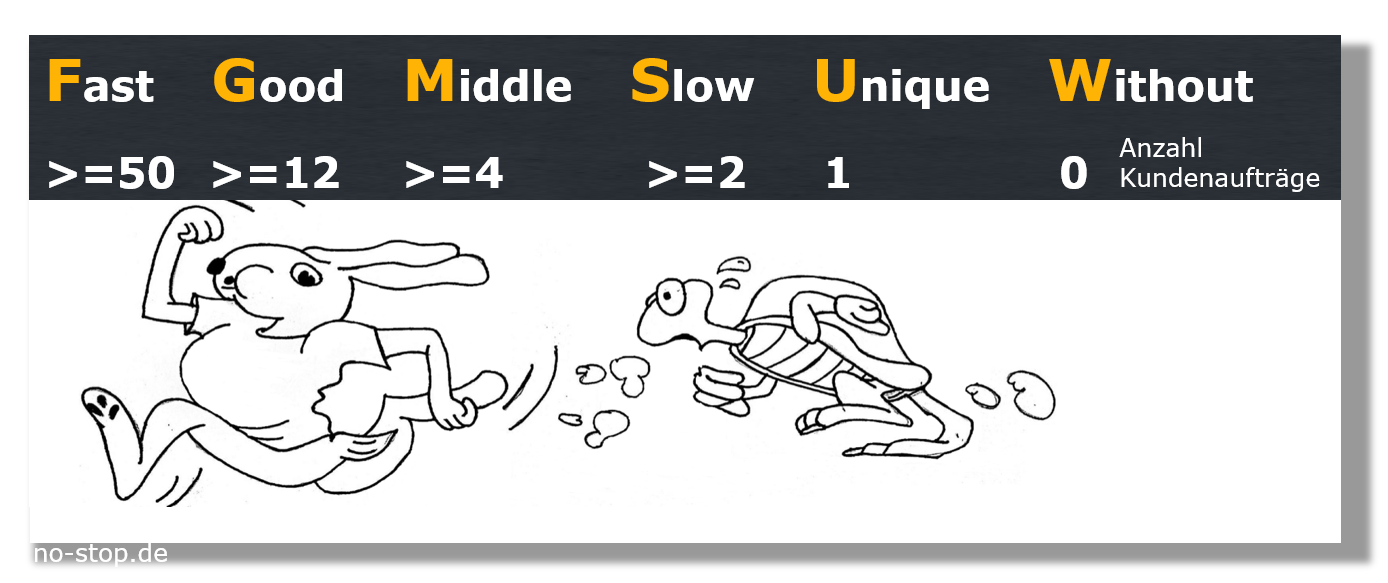

Klassifizierung nach Gängigkeit

Die Gängigkeit beschreibt nicht etwa das Volumen des Verbrauchs. Statt dessen lautet die Frage:

wie oft wurde ein Ersatzteil benötigt?

Dieser Wert unterscheidet sich desto weniger von Ihren Verbräuchen, je besser Ihre Verfügbarkeit ist. Denn mit einer geringen Verfügbarkeit geht in der Regel die Lieferung von Teilmengen einher: ein Bedarf erzeugt zwei Verbräuche.

Man kann sich die Klassen gut merken, da sie sich am Kalender orientieren: Wöchentlich (50), monatlich (12), nach Quartal (4), jährlich (1). Diese Klassen passen für die meisten Ersatzteil-Organisationen mittelständischer Unternehmen.

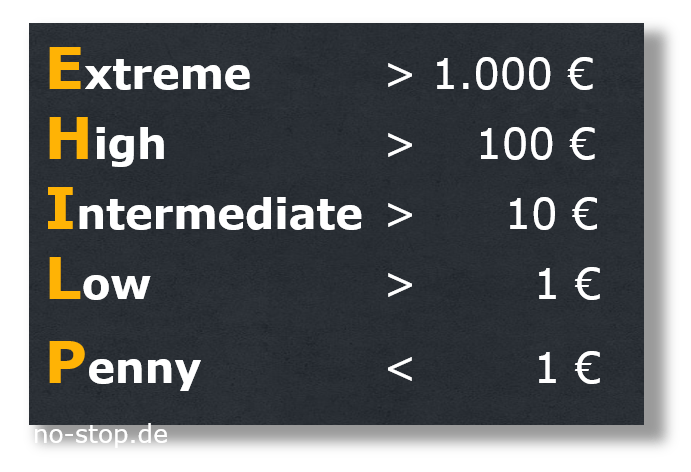

Klassifizierung nach Wert des Teils

Die Wert-Klassen sind im Gegensatz zur Gängigkeit firmenspezifisch. Hier steht nicht die Prognosegüte im Mittelpunkt, sondern das gebundene Kapital. Es leuchtet sofort ein, dass es einen Unterschied geben muss zwischen Unterlegscheiben und Getriebe-Motoren. Aus Sicht der Bestandshöhe spielt die Bestellmenge bei einem Stückpreis von unter einem Cent pro Scheibe keine Rolle. Ganz anders als beim Getriebemotor.

Macht eine Klassifizierung nicht nur zusätzlich Arbeit?

Durch eine Klassifizierung bündeln wir Ersatzteile, die sich ähnlich verhalten. Damit können wir allgemein anwendbare Regeln definieren. Hierdurch müssen wir nicht mehr das einzelne Teil betrachten, sondern gleich eine größere Gruppe.

Die oben genannten Klassifizierungen können Sie automatisieren. Damit unterscheidet sich die Klassifizierung von der Klassifikation. Denn hier erfolgt die Einordnung jeden Artikels manuell. Und ist daher deutlich aufwändiger.

Große Sprünge bei den Klassen sind sehr selten. Daher braucht die Berechnung der Klasse auch nur in längeren Intervallen zu erfolgen.

Verfahren und Anwendung der Bestellmengen-Rechnung

Wir haben uns von der reinen Kosten-Betrachtung gelöst. Auch im nächsten Schritt halten wir uns an das, was wir aus der Vergangenheit kennen:

die Verbräuche

Im Rahmen der Bestands-Optimierung wurde das Bestellverfahren festgelegt. Passend zu sehr häufigen Bedarfen wählen wir zum Beispiel Prognosen mit Abrufen. Hierdurch sind die einzelnen Bestellmengen gering. Für sehr teure Teile lautet die Bestellmengen-Formel:

1 Stück pro Bestellung

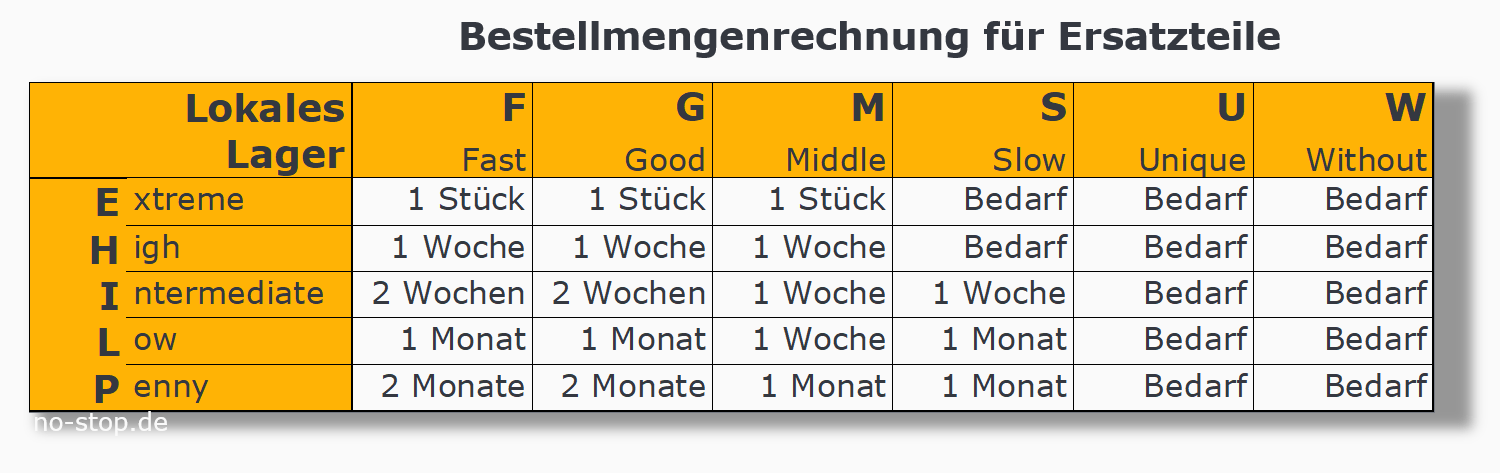

Für weniger teure Ersatzteile arbeiten wir dagegen mit Reichweiten. Natürlich passen Sie Ihre realen Werte vorher auf Ihr Geschäft an. Nehmen Sie die Werte in den Grafiken als Anhaltspunkt für Faktoren in Ihrer Formel der Bestellmengen.

Als Verfahren eignet sich für die Disposition im Standard die Auffüllung bis zum Höchstbestand. Der Wert des Höchstbestands ist allerdings dynamisch, denn in die Bestellmengen-Formel fließt eine Reichweite ein.

Für die Netto-Bedarfsrechnung fließen noch vorhandene Kundenbedarfe und sonstige Zu- und Abgänge ein. In einer gut vernetzten Techniker-Organisation können das zum Beispiel angekündigte Retouren sein.

Bestellmengen-Rechnung Zentrales Ersatzteillager über Reichweiten

Für dezentrale Ersatzteil-Läger Pseudo-Optimierung vermeiden

Die bisher beschriebenen Regeln sind hinreichend abstrakt. Aus diesem Grund eignen sie sich auch zum Einsatz in einer mehrstufigen Ersatzteil-Organisation. Mit diesen Methoden können Sie nun zentral die Bestände in Ihrer eigenen Lieferkette festlegen. Es gibt dabei 2 Abwandlungen zum Zentrallager:

- keine geplante Ersatzteilbevorratung von Lagerleichen (W-Artikel),

- etwas geringere Ziel-Reichweiten, da Sie aus dem Zentrallager schnell auffüllen.

Würden Sie zum Beispiel das Andler-Verfahren einsetzen, wären die Bestellmengen tendenziell höher. Damit steigt die Gefahr des Bullwhip-Effekts.

Wir befinden uns allerdings in der eigenen Lieferkette. Deshalb erzeugen Sie mit geringen Bestellmengen eine höhere Markt-Transparenz im Zentrallager. Die Bedarfe verstetigen sich nämlich hierdurch. Ihre Prognosegüte steigt. Und damit Ihre Ersatzteil-Verfügbarkeit.

Anders sieht es aus, wenn Händler (Landmaschinen, freier Automarkt, usw) für ihre Werkstatt sorgen müssen. Deren Teiledienst steht dann vor der schwierigen Aufgabe, fast ausschließlich mit nicht wiederkehrenden Bedarfen arbeiten zu müssen. Mit minimaler Personalausstattung. Hier wird in der Regel Stückzahl 1 bestellt.

Bestellmengen-Rechnung Lokales Ersatzteillager

Noch zwei Bemerkungen zu Lagerleichen. Diese sollten Sie nur noch zentral bevorraten. Sofern der Bedarf nicht ein ausschließlich lokal vorliegt. Hier ist bevorraten im aktiven Sinn der Disposition von Kleinstbedarfen gemeint.

Vorhandene Lagerleichen können aber durchaus dezentral verstauben. Warum wollten Sie Transportkosten erzeugen? Das gilt erst recht bei knappen Lagerflächen im Zentrallager. Solche Bestände eignen sich hervorragend für die Bildung eines virtuellen Lagers für Slow Mover. Deren Verwaltung erfolgt über ein Ersatzteil-Pooling.

Sonderfälle der Bestellmengen-Optimierung

Wie schön wäre die Welt, wenn sich alles automatisieren ließe. Die Ersatzteil-Disposition kennt allerdings eine Reihe von Ausnahmen:

Ersetzungen steigern die Komplexität

Ersetzungen erschweren die Transparenz in der Ersatzteillogistik gleich in zweierlei Hinsicht. Einerseits stimmt die Klassifikation basierend auf Vergangenheits-Daten nicht. Zumindest nicht automatisch. Denn im Horizont der Klassifikation müssten ja die Verbräuche von ersetzendem und ersetztem Teil addiert werden. Andererseits müssen auch die Verbräuche in der Vergangenheit addiert werden.

Ersetzungen erschweren die Berechnung der Bestellmenge

Beides dürften wohl die wenigsten ERP-Systeme leisten. Was sich allerdings programmieren lässt. In der Praxis unmöglich ist indes die Abbildung der bedingten Ersetzung: nur in bestimmten Konstellationen zieht die Ersetzung. Gleiches gilt für 1:n- und n:1-Ersetzungen. Wenn nämlich ein Ersatzteil durch mehrere ersetzt wird, müssten sich die Vergangenheitsdaten auf viele Teile vererben.

Daher sollten Sie für die Bestellmengenrechnung in diesen Fällen auf manuelle Korrektur zurückgreifen. Wenn Sie überhaupt in der Lage sind, diese Konstellationen in der Materialdisposition zu identifizieren.

Kein Bestand und trotzdem verfügbar: on-demand Fertigung

Ist Ihr Ersatzteillager schnell? So schnell, dass zum Beispiel Kits im Rahmen des Auftragsdurchlaufs zusammengestellt werden können? Dann sieht die Losgrößen-Berechnung denkbar einfach aus: Sie fertigen exakt die gewünschte Menge.

Allerdings sollten Sie die Teile für den Make-to-Order Prozess immer wieder prüfen. Denn bei hohem Aufkommen macht eine Bündelung gleich mehrfach Sinn. Sie reduzieren damit die Durchlaufzeit im Lager. Hierdurch verbessern Sie zumindest ansatzweise auch Ihre Liefertreue.

Gleichzeitig reduzieren Sie die Rüstzeiten. Was sich positiv auf die Kosten für das Ersatzteillager auswirkt.

Glaskugel für Bestellmengen beim Last Call

Manchmal werfen Obsoleszenzen ihre Schatten voraus. Ein Lieferant kündigt ein Bauteil ab, gibt aber vorher noch einmal die Chance zu einer Bestellung. Der Lieferant kann durchaus auch die eigene Fertigung sein. Damit haben wir die gleiche Situation wie bei Serien-Auslauf. Und damit auch die gleichen Ansätze zur Bestellmenge, wie im Blog zu End-of-Production (EOP)beschrieben.

Glaskugel auch bei Serien-Anlauf und Hochlauf

Deutlich weniger kritisch ist die Situation bei Serienanlauf. Allerdings ist hier die Datenbasis denkbar schlechter. Der Blick in den Rückspiegel des Verbrauchs bringt keine Erkenntnisse.

Bei Anlauf existiert noch keine Maschinenpopulation. Daher können Bedarfe allenfalls sporadisch auftreten. Dann sollte es bei der Stückzahl 1 bleiben. In diesem Fall sollte das Ersatzteilwesen sich folglich unmittelbar aus der Produktion bedienen können.

Diese Sondersituation finden Sie unter Start-of-Production (SOP) detailliert beschrieben.

Mit den ersten Vergangenheitsdaten können Sie eine Schätzung der Bestellmenge wagen. Allerdings noch manuell, denn hier muss der ansteigende Trend einfließen. Und dann steht auch der Wechsel des Lieferanten an.

Saisonware gemeinsam mit dem Ersatzteil-Vertrieb planen

Bei Saisonware kommt zum Risiko kleiner Ersatzteil-Mengen auch noch ein zeitliches Ende des Absatzes hinzu. Damit sollten die zu beschaffenden Mengen aus einer Vertriebsplanung abgeleitet werden. Mir ist jedoch bewusst, dass vertrieblich genannte Absatz-Prognosen nicht selten eine gewisse euphorische Dimension beinhalten. Hier hilft nur eine offene Diskussion über das dabei gebundene Kapital. Auch die am Ende der Saison liegengebliebenen Artikel sollten Sie klar adressieren. Genauso übrigens, wie Lieferengpässe. Alles, damit die nächste Saison besser verläuft.

Strukturbrüche, wie nach Covid

Die Empfehlung, Bestellmengen an Reichweiten zu orientieren, stößt bei Strukturbrüchen an ihre Grenzen. Denn dann ist zumindest die jüngere Vergangenheit kaum aussagekräftig. Das tangiert dann sowohl das Demand Planning, wie auch die Bestellmengen-Rechnung. Eine Bildung von Modellen erwarteter Bedarfsverläufe kann hier Abhilfe verschaffen. Allerdings erfordert dieses Vorgehen regelmäßige Maßnahmen des Bestandscontrollings. Sonst führen falsche Modelle schnell zu Überbeständen oder Fehlteilen.

Nachbearbeitung der Bestellmengen

Das ganz normale Leben durchkreuzt indes manchmal unsere optimierenden Überlegungen. Gerade bei in großer Stückzahl verkauften Ersatz- und Serviceteilen hilft der Blick über den Zaun.

In einer gut ausgestalteten Supply Chain liefert der Lieferant in Transportbehältern passgenau bis in das Regal. Dann wäre ein anderer als der maximale Füllgrad der Behälter wenig sinnvoll. Daher heißt es demzufolge in vielen Fällen, die Transport- und Lagerbehälter aufeinander abzustimmen. Und natürlich damit auch die Bestellmengen. Um dann bei rückläufigen Verbräuchen nicht auf Ladenhütern sitzen zu bleiben, sollten Sie diese Mindestmengen und Rundungsfaktoren zumindest gelegentlich prüfen.

Daneben wird es eine Reihe von Artikeln geben, die nur bei ausgewählten Lieferanten in beliebiger Stückzahl zu haben sind. Normteile sind hier das klassische Beispiel. Der Wechsel zu einem Spezialisten, der auch einzelne Schrauben verkauft, will wohl überlegt sein. Denn wer achtet schon auf den Wechsel des Lieferanten, wenn die Stückzahl ansteigt?

Auch eine kritische Betrachtung der Bestellmenge über eine Kennzahl macht Sinn:

die Bestellmenge ausgedrückt als Reichweite

Übersteigt die Reichweite ohne den akuten Bedarf ein Jahr ist in der Regel eine Korrektur angesagt. Es sei denn, es handelt sich um die finale Eindeckung bei End-of-Production (EOP).

Alle diese Fälle können Sie nur durch gut gepflegte Stammdaten in Beschaffung und Einkauf abbilden. Denn nur so erreichen Sie auch in der Realität optimale Bestellmengen.

Download Whitepaper zur Bestellmengenrechnung für Ersatzteile

Sie können diesen Beitrag zur Auslegung von Bestellmengen hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Sie wollen Ihre Ersatzteil-Materialwirtschaft weiterentwickeln?

Lassen Sie sich bei der Fülle der Parameter nicht ablenken, nutzen Sie externe Unterstützung.

Warum also nehmen Sie nicht einfach unverbindlich und kostenlos Kontakt zu mir auf?

Denn als erfahrener Bestandsoptimierer im Maschinenbau kann ich Sie bei der Einführung von Prozessen und deren Optimierung unterstützen.

Andreas.Noll@no-stop.de