Bestandsentwicklung von Ersatzteilen in die Logistikplanung einbeziehen

Die Ersatzteil-Bestände steigen allerorten. Denn in einer Zeit immer ausgeprägterer Orientierung der Produktentwicklung an Kundenwünschen erleben vermutlich auch Sie eine stetige Zunahme an Endprodukten. Darüber hinaus bieten Maschinenbau-Unternehmen ständig neu hinzukommende Variationen an. Die Auswirkungen können Sie als Bestandsentwicklung durchaus planen.

Sie müssen die Bestandsentwicklung sogar planen

Denn Sie wollen sich nicht von einem überlaufenden Lager überraschen lassen

Wohin wird sich Ihr Ersatzteil-Bestand entwickeln?

Es ist schon eine Herausforderung, mit den Ersatzteil-Stammdaten auf der Höhe der Zeit zu bleiben. Zusätzlich erfordert die Planung Ihrer Infrastruktur (Lagerflächen, Stellplätze, Fördertechnik, usw.) einiges mehr an Gehirnschmalz und Arbeit. Die Basis hierfür ist allerdings Ihre Bestands-Prognose. Die sollte passen.

Ein Mix aus historischen Daten und Informationen aus der Entwicklung hilft dabei, zu agieren. Denn Sie wollen doch nicht erst auf Engpässe reagieren.

Logistik-Infrastruktur: wie konsequent planen Sie?

Dabei geht es nicht nur um einen weit in die Zukunft reichenden Horizont. Sondern es geht auch um eine intensive Abstimmung mit internen und/oder externen Stakeholdern. So

- verlangen viele Unternehmen eine mittelfristige Investitionsplanung,

- muss sich die Bau-Abteilung mit der Kommune schon vor konkreten Planungen abstimmen,

- wüsste Ihr Kontrakt-Logistiker gerne, auf welche Anforderungen er sich einstellen muss.

Damit ist die Bestandsentwicklung für diese Anforderungen eine wesentliche Grundlage.

Vor dem Hintergrund hoher Vorlaufzeiten ist es verblüffend, wie viele Unternehmen mangels Bestandscontrolling erst bei quasi überlaufenden Ersatzteillägern reagieren. Oft gezwungenermaßen. Selbstverständlich helfen aktiv steuernde Dispositionsverfahren. Denn auch Sie wollen den Umfang an Obsoleszenz so klein wie möglich halten. Und Überreichweiten im Zaum genauso begrenzen.

Doch spätestens bei Anmietung eines externen Lagers (für Ladenhüter) stellt sich die Frage:

wie wird die Zukunft Ihrer Bestände wohl aussehen?

Denn eines ist klar:

kein anderer Faktor bestimmt die Kosten und den Nutzen Ihrer Ersatzteillogistik so sehr, wie Ihre Bestände.

Bestandsplanung hat durchaus Projekt-Charakter

Eine solche Bestandsplanung für Ersatzteilläger besteht im Wesentlichen aus 4 Elementen:

- der Planung neu entwickelter Endprodukte,

- der Ableitung der sich daraus ergebenden neuen Ersatzteile bei SOP (Start of Production),

- der Abschätzung einer Hochlaufkurve zu lagernder Ersatzteile bei Neuanlauf von Maschinen,

- alle Arten an Zusatz-Effekten.

Hinzu kommen Übernahmen der Bestände aus der Produktion bei Ende einer Endprodukt-Serie.

Verschrotten meist nur der Tropfen auf den heißen Stein

Interessanterweise spielt zumindest im Maschinenbau die Abnahme zu lagernder Artikel durch fortgeschrittene Phasen des Lebenszyklus nur eine untergeordnete Rolle. Meist sind die Endprodukte deutlich langlebiger, als die Produktionszyklen der Endprodukt-Serien.

Wer wollte schließlich das Risiko einer Verschrottung von Ersatzteilen riskieren? Oft können Sie diese mangels Serienproduktion nur noch sehr teuer oder überhaupt nicht mehr beschaffen. Daher sitzen die meisten Ersatzteilläger auf sehr hohen Reichweiten. Und deshalb schaffen Verschrottungen in der Regel nur wenig und zudem allenfalls kurzzeitig Luft. Denn ein Re-Engineering von Ersatzteilen für sehr kostspielige Investitionen möchte niemand bezahlen.

Planung der Ersatzteile für neu entwickelte Endprodukte

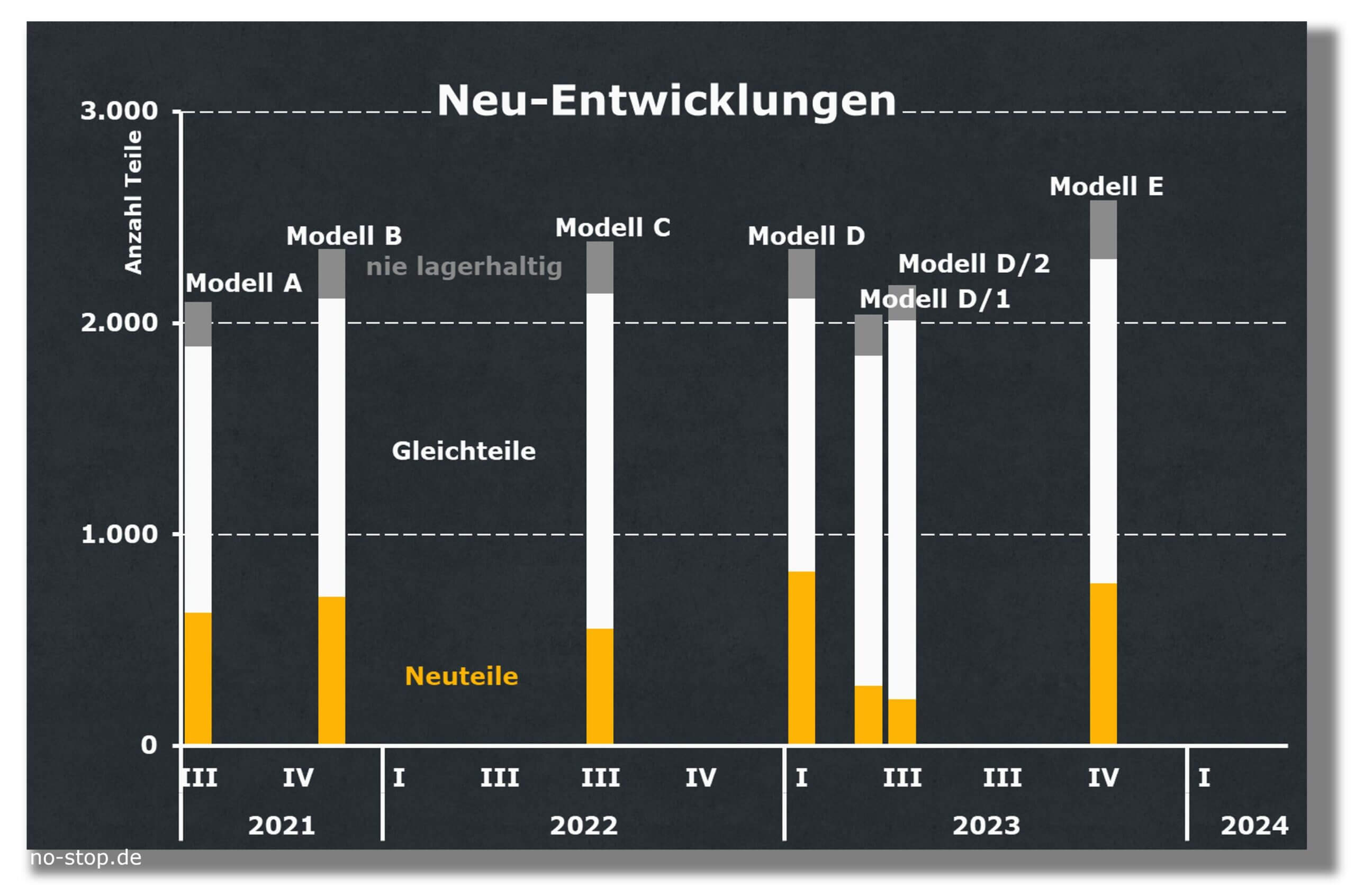

Alles geht mit der Erwartungshaltung los, dass neue Produkte auf den Markt kommen. Obwohl häufig geheim, sind konkrete Informationen über zukünftige Produkt-Launches für die Bestandsentwicklung von Ersatzteilen unerlässlich. Dabei geht es viel weniger um die konkrete Ausprägung der brandneuen Entwicklung. Vielmehr benötigen Sie die Termine und die zu erwartende Produkt-Komplexität. Denn jede neue Maschine bedeutet ein Mehr an Teilen:

Neuentwicklungen bestimmen die Bestandsentwicklung von Ersatzteilen

Ableitung neu generierter Ersatzteile

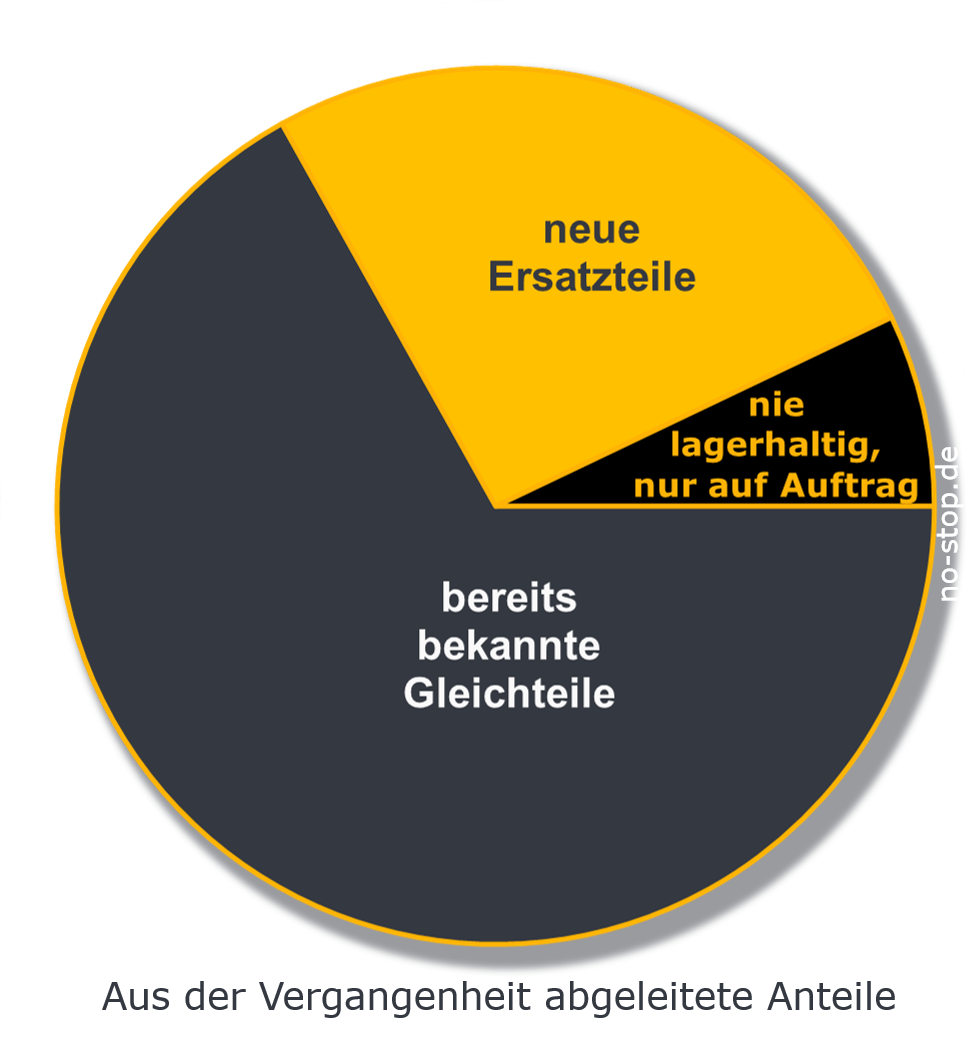

Neu-Produkte enthalten in der Regel doch einen hohen Anteil an Gleichteilen. Diese Mengen an neuen Ersatz- und Serviceteilen gilt es nun herauszuarbeiten. Hierbei ist es ausgesprochen hilfreich, auf bereits bekannte Mengengerüste zugreifen zu können. Solche historischen Daten können Sie mit überschaubarem Aufwand aus zuvor abgespeicherten Ersatzteil-Katalogen generieren. Das machen Sie allerdings, bevor Sie Kennzahlen, wie den Anteil Make-to-Stock, unbedingt benötigen.

Hochlaufkurve für lagerhaltige Ersatzteile ermitteln

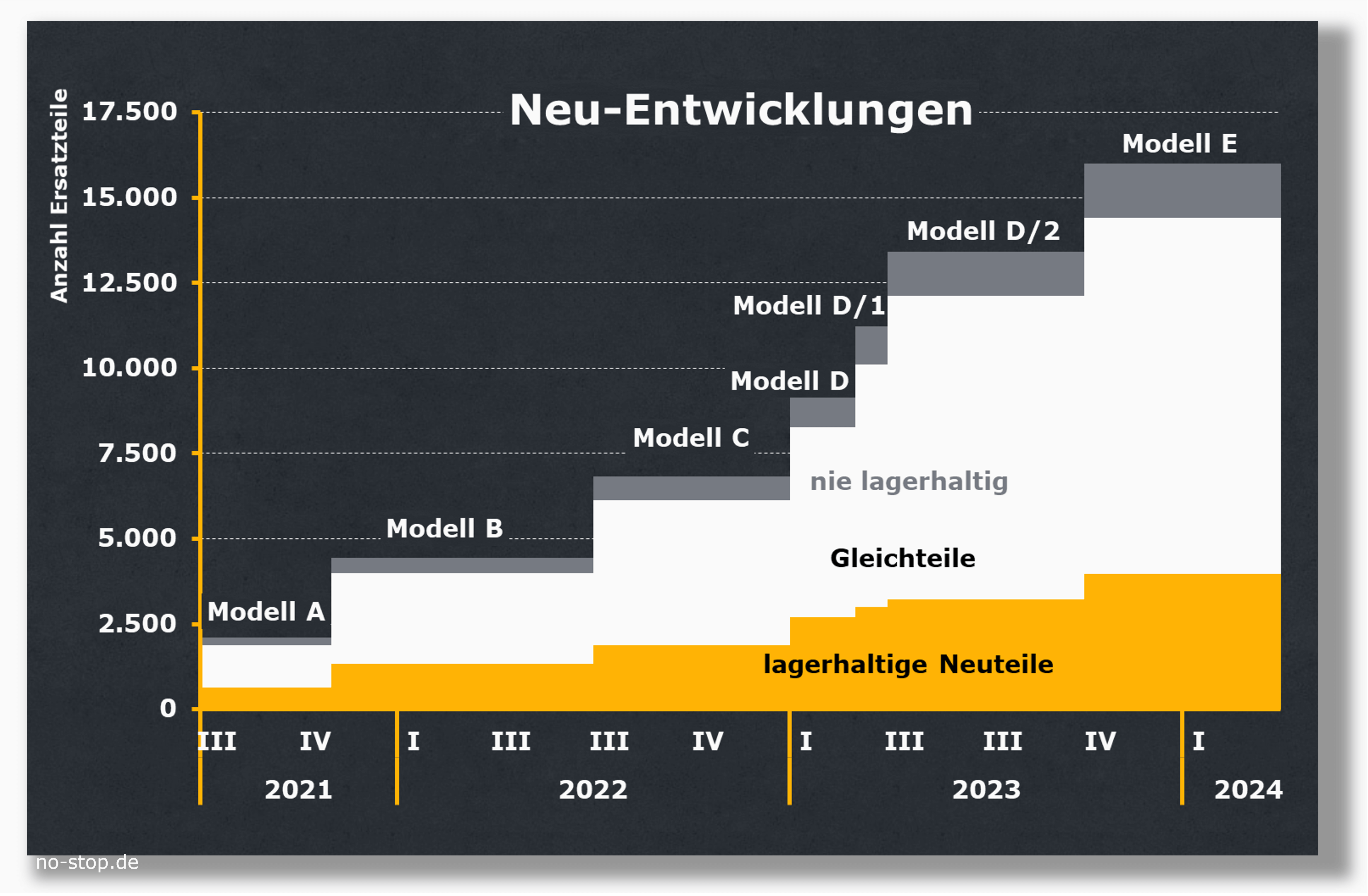

Bis zu diesem Punkt ist lediglich die Zahl neu hinzukommender Ersatzteile bekannt. In einem nächsten Schritt gilt es, die erwartete Bestandsentwicklung abzuleiten. Hierzu ist meist im Mix aus historischen Daten und neu hinzukommenden Ersatzteilen das Daten-Fundament zu legen. Einleitende Fragen bei Produkt-Anlauf lauten „Wie sieht eine Erstbevorratung aus?“ oder „Welche zusätzlichen (Service-) Kits werden benötigt?“. Sie werden ergänzt durch die proportionale Hochrechnung bisher bekannter Anlauf-Kurven auf die neuen Teile-Spektren.

Der Einfachheit halber zeigt die Kurve der lagerhaltigen Neuteile nur einen einmaligen Sprung nach oben. Tatsächlich gibt es einen zeitlichen Versatz von ein bis zwei Jahren. Hier variieren je nach Branche die Anforderungen an die Verfügbarkeit von Ersatzteilen. Serviceteile sollten allerdings deutlich früher zur Verfügung stehen.

Bestandsentwicklung neuer Ersatzteile kumuliert für Bestandsplanung

Wie an dem Beispiel im Bild zu erkennen ist, werden binnen gut 2 Jahren etwa 16.000 Ersatzteile generiert. Dies wird natürlich nicht nur eine Herausforderung für das Ersatzeillager. Denn schließlich brauchen Sie eine ausreichende Lagerkapazität. Auch die Stammdatenpflege steht vor umfangreichen Aktivitäten.

Ganz nebenbei:

Ersatzteil-Kataloge, erst recht, wenn sie als Ersatzteil-Stücklisten im ERP erzeugt werden, können auch sonst vielfältig eingesetzt werden.

Je konkreter spezifische Lager-Bereiche geplant werden können, desto eher werden Engpässe sichtbar. Und das eben nicht pauschal als Summe aller neuen Teile. Wie viele

- Großteile,

- Rohre,

- Kit-Komponenten

werden gelagert werden müssen?

Gerade sperrige Artikel sprengen häufig die Möglichkeiten der vorhandenen Infrastruktur eines Ersatzteillagers. Je weiter in die Zukunft die harten planerischen Grundlagen reichen, desto größer werden die Prognose-Fehler.

Bestandsentwicklung von Ersatzteilen aus Neben-Effekten

Meist spielt die Zunahme zu lagernder Ersatz- und Serviceteile durch kundenspezifische Entwicklungen nur eine untergeordnete Rolle. Es sei denn, Ihr Vertrieb hat dem Kunden im Rahmen eines Service-Level-Agreements versprochen, dass diese Teile "immer da sind".

Aber schon die häufig sehr unstete Bevorratung von Aktionsware („Winter-Kit“, Jubiläums-Promotion, usw.) kann massive operative Aufwände erfordern. Erst recht, wenn die Kapazität des Ersatzteillagers überschritten wird. Darüber hinaus müssen Ersatzteilläger häufig bei Auslauf der Serienproduktion die übrig gebliebenen Serienteile übernehmen. Dazu kommt die End-Bevorratung der Allzeitbedarfe, speziell für später nicht mehr erhältliche Komponenten. Diese müssen Sie eben nicht nur beschaffen, sondern meist auch lagern.

Es gibt einen weiteren nennenswerten Fall, der es lohnt, in die zu planende Bestandsentwicklung eingebunden zu werden: die Übernahme der Bestände externer Läger.

Dies können Zentralisierungen im eigenen Unternehmen sein. Aber auch die Übernahme der Ersatzteil-Bestände zugekaufter Unternehmen. Im ersten Fall sollten alle Artikel bekannt sein. Bei einer Firmen-Übernahme stehen vor einer Bestandsplanung allerdings die Stammdaten, die vollständig neu zu generieren sind. Umfangreiche Datenpflege gehört nun einmal zu den Herausforderungen des Bestandsmanagements.

Fortschreibung der Historie als eine Alternative

Der oben beschriebene Prozess einer Bestandsplanung ist sicher nicht ohne. Eine, wenngleich deutlich weniger genaue, ist die Fortschreibung der historischen Entwicklung. Bei bestehendem Bestandscontrolling sollte eine Basis gelegt sein. Mit einer großen Zahl früherer Bestandspunkte können Sie Trends abschätzen. Natürlich lassen sich damit Strukturbrüche nicht vorhersagen. Aber aus einer mittleren Steigerung gelagerter Artikel lässt sich eine Prognose ableiten. Zusätzlich bietet sich die Absatz-Analyse an, um zu erwartende Absätze genauer zu fassen. Zur Sicherheit können Zuschläge addiert werden. Diese sollten umso höher sein, je ungenauer Ihre Planungsbasis ist.

Planung der Lager-Infrastruktur

Reichen Ihre personellen Kapazitäten, wenn die oben skizzierten Methoden Handlungsbedarf für einen Ausbau signalisieren? In den meisten Unternehmen sind die Ressourcen knapp. So wird es oft schwierig, ein tragfähiges Datengerüst für Lagerplanungen zu erstellen. Häufig ist schon die systematische und methodische Vorarbeit mit eigenen Kräften nur schwer zu stemmen. Gerade dann bietet es sich an, durch Consulting derartige Lücken temporär zu füllen.

Nichts ist schlimmer, als bei Einzug in ein neues Ersatzteillager feststellen zu müssen, dass zu knapp geplant worden ist. Das gilt natürlich auch dann, wenn sich das Ersatzteillager bei einem Kontraktlogistiker befindet.

Download Whitepaper zur Steuerung von Ersatzteilbeständen

Diesen Beitrag zur Planung von Ersatzteil-Beständen können Sie als pdf herunterladen:

sofortiger Download

ohne Ihre Daten