Bestandsoptimierung – die Auswahl des Dispo-Verfahrens entscheidet

Verfügbarkeit steuern

Bestand methodisch schlank optimieren

Die Disposition für Serienteile schaut nach vorn. Bedarfe aus der Produktionsplanung und ggf. der Absatzplanung sind sichtbar.

Das allerdings gilt für Ersatzteile nur in den seltensten Fällen

Die vielgepriesene Predictive Maintenance wird wohl in weiten Teilen des Maschinenbaus erst einmal Zukunftsmusik bleiben. So kommt es, dass Ersatzteile aus der Heute-Sicht nicht selten über Meldebestand disponiert werden.

Fragt man in der Materialwirtschaft für Ersatzteile, wie es denn um die Wiederbeschaffungszeit steht, erntet man ein Zucken mit den Schultern. "Keine Zeit". Und das, obwohl Bestandsoptimierung tagtägliche Pflicht ist. Dabei gibt es für die Disposition Alternativen, die weit weniger pflegeaufwändig sind als der Meldebestand.

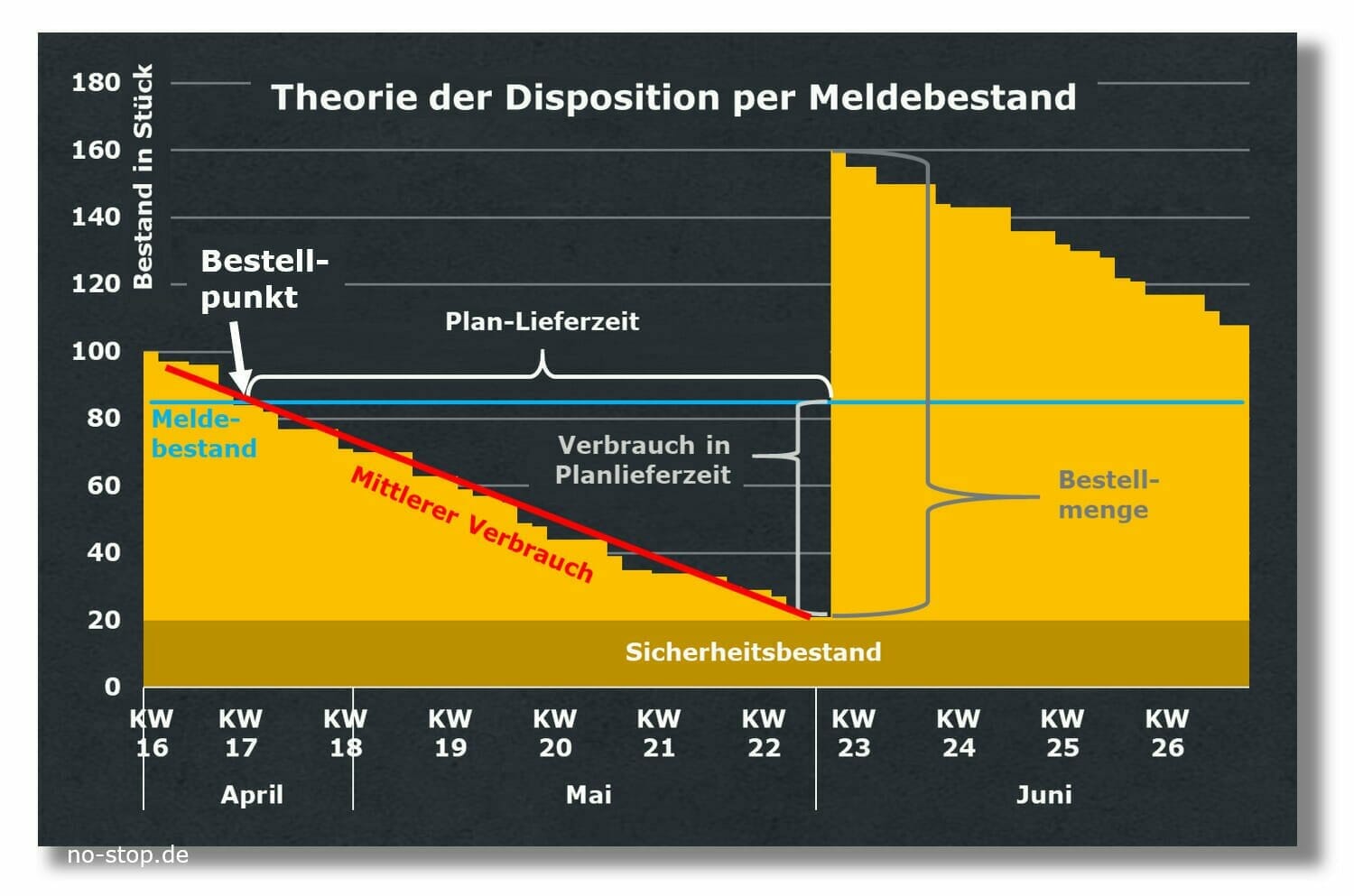

Theorie der Disposition per Meldebestand

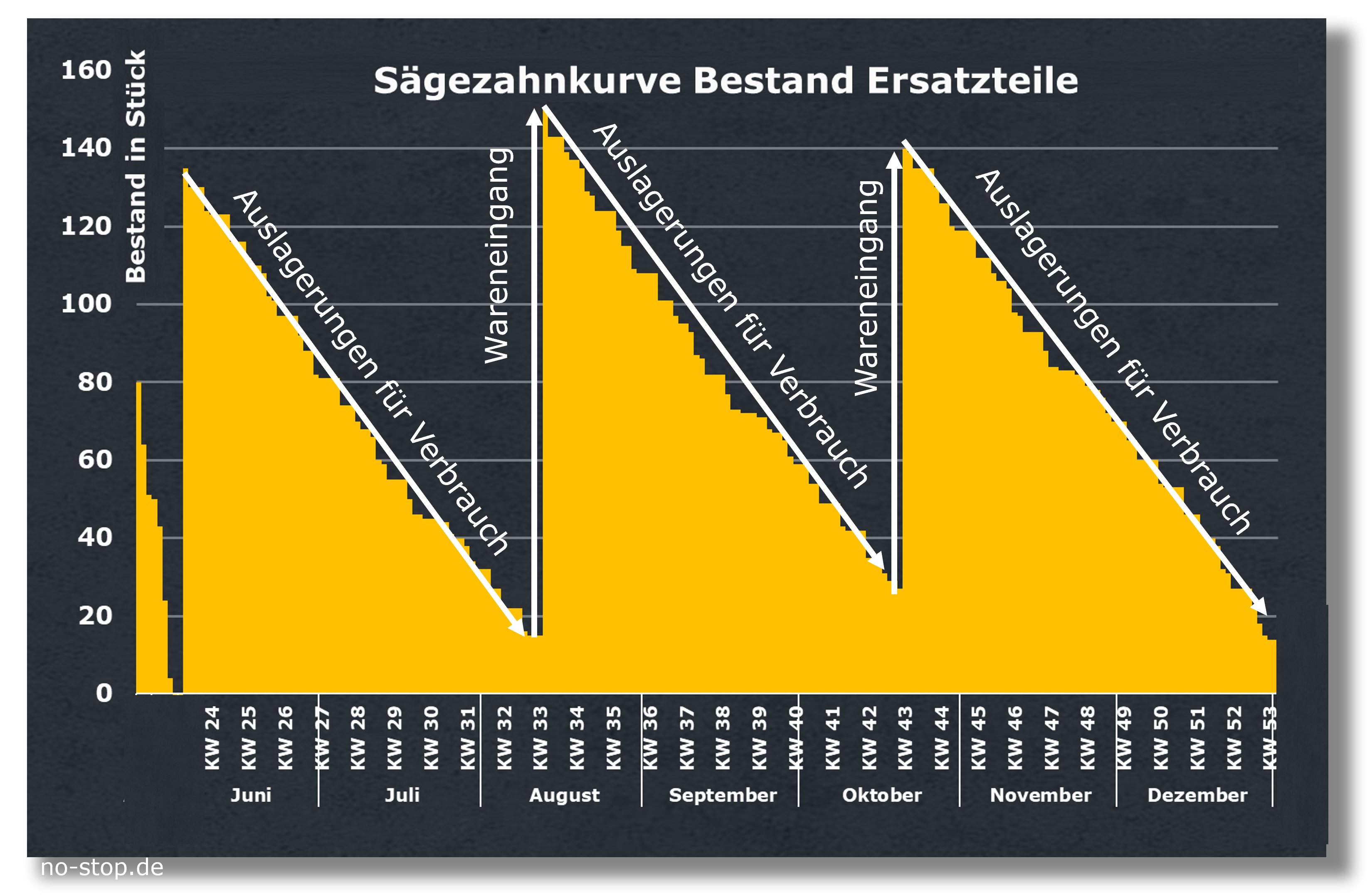

Bevor uns die Alternativen anschauen, sollte klar sein, wie Disposition per Meldebestand funktioniert. Die Grafik unten zeigt den Verlauf des Bestands über die Zeit. Durch mehr oder weniger kontinuierliche Abgänge sinkt der Bestand.

Das geht bis zu dem Tag, an dem ein Wareneingang den Bestand nach oben schnellen lässt.

Aus diesem Verlauf des Bestands entsteht optisch

die typische Sägezahn-Kurve:

- mehr oder weniger gleichmäßige Verbräuche

- Wareneingänge (Menge aus der Bestellmengenrechnung)

Die Meldebestands-Disposition als Bestellpunkt-Verfahren ermittelt den Zeitpunkt, zu dem die Bestellung ausgelöst werden muss.

Sägezahnkurve Bestand Ersatzteile

Dadurch wird sichergestellt, dass der Bestand nicht auf null sinkt. Denn dadurch würden in der Folge Fehlteile entstehen. Idealerweise stellt der Sicherheitsbestand eine Reserve dar, die nur gelegentlich unterschritten wird.

Ohne die störende Realität resultiert daraus der

mittlere Ersatzteilbestand = der Sicherheitsbestand + die Hälfte der Bestellmenge

Und das bei 100 % Verfügbarkeit.

Also gilt es, den Meldebestand zu ermitteln. Dieser setzt sich zusammen aus dem Sicherheitsbestand plus den Verbrauch in der Planlieferzeit.

Zur Planlieferzeit können weitere Zeiten addiert werden, wie

- die Zeit von der Unterschreitung des Meldebestands, bis der Lieferant die Bestellung erhält,

- die Zeit vom Eintreffen im Wareneingang bis zur Verfügbarkeit im Lagerfach.

In Summe muss ein Disponent damit 5 Parameter pro Artikel pflegen:

- die Planlieferzeit (in Abhängigkeit vom Lieferanten)

- den Sicherheitsbestand (in Abhängigkeit vom Risiko und vom Wert),

- den mittleren Verbrauch (in Abhängigkeit von Kunden),

- die Nebenzeiten zur Planlieferzeit,

- mindestens einen Parameter für die Bestellmengenrechnung (in Abhängigkeit vom Wert und Lieferanten).

Sie sind sich nicht sicher, wo Sie anfangen sollen?

Wir können das auch gemeinsam machen. Und zwar im Rahmen einer kostenlosen Beratung

Realität der Disposition von Ersatzteilen

Ersatzteil-Disponenten müssen in der Regel wesentlich mehr Artikel bearbeiten, als Disponenten in der Serie. Damit wird der Aufwand für eine Disposition per Meldebestand rein mathematisch schon beachtlich. Manuell ist das nicht mehr zu schaffen. Für eine Bestandsoptimierung von Ersatzteilen müssen daher automatisierte Verfahren die Datenpflege unterstützen.

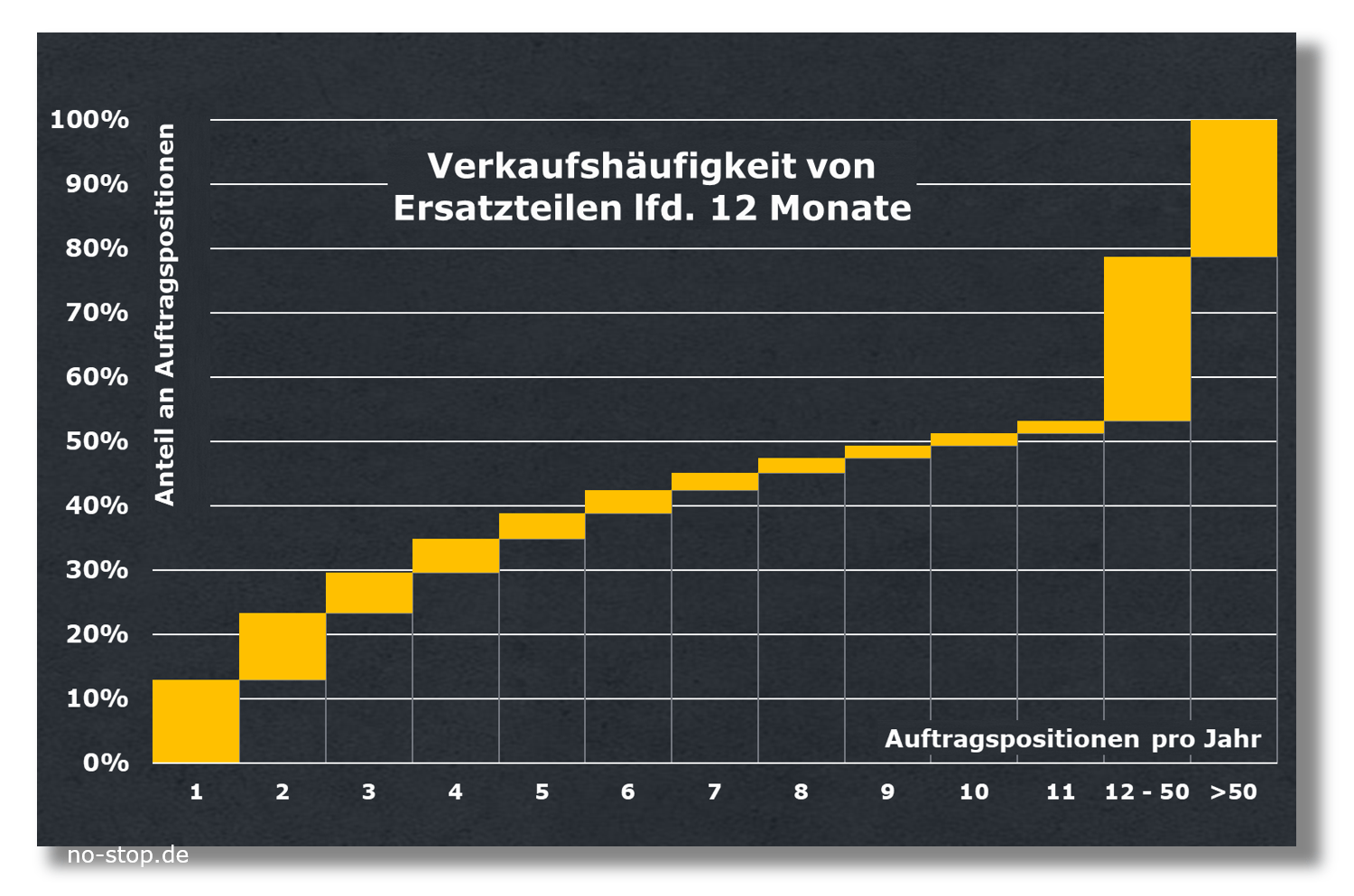

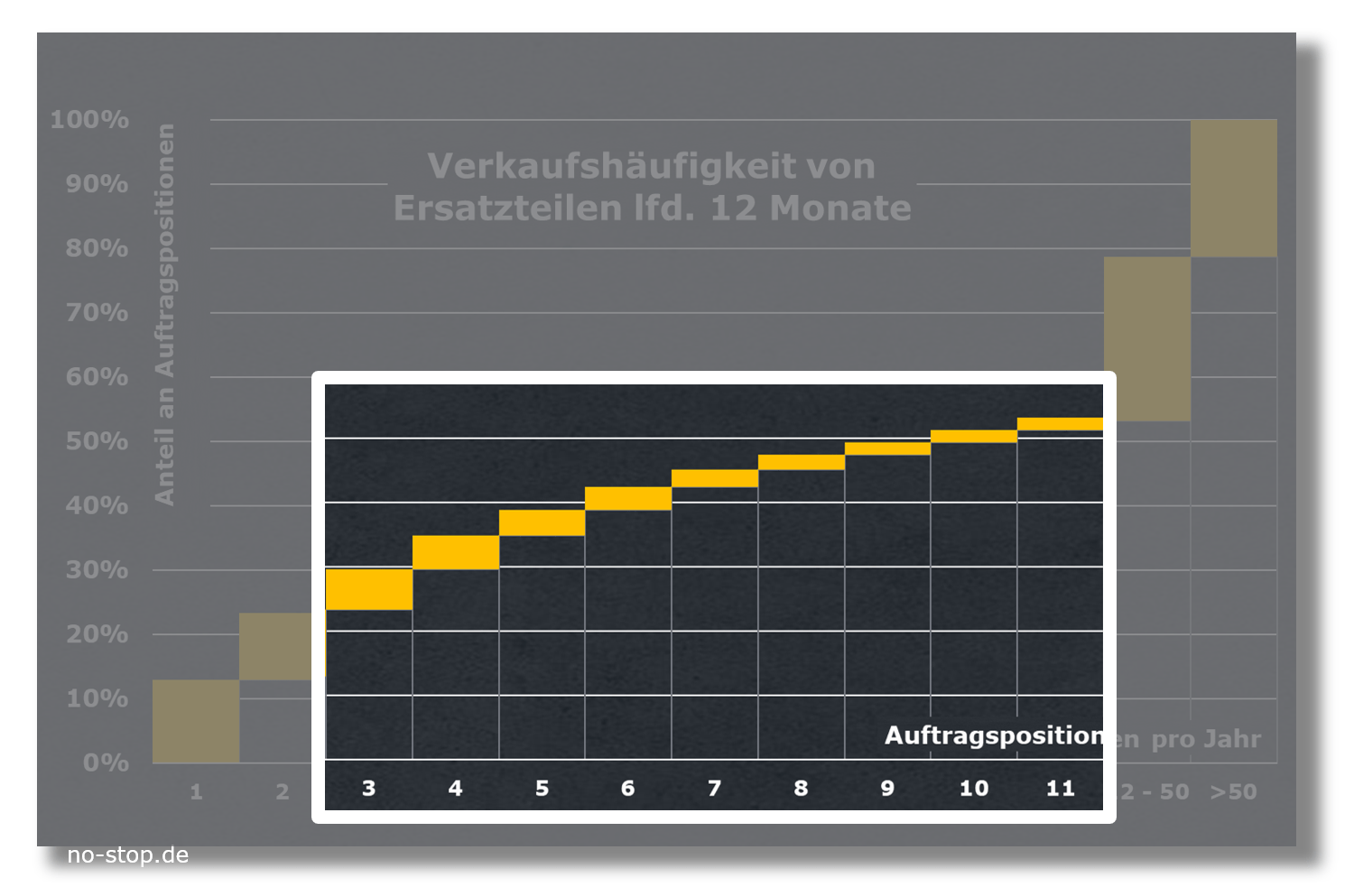

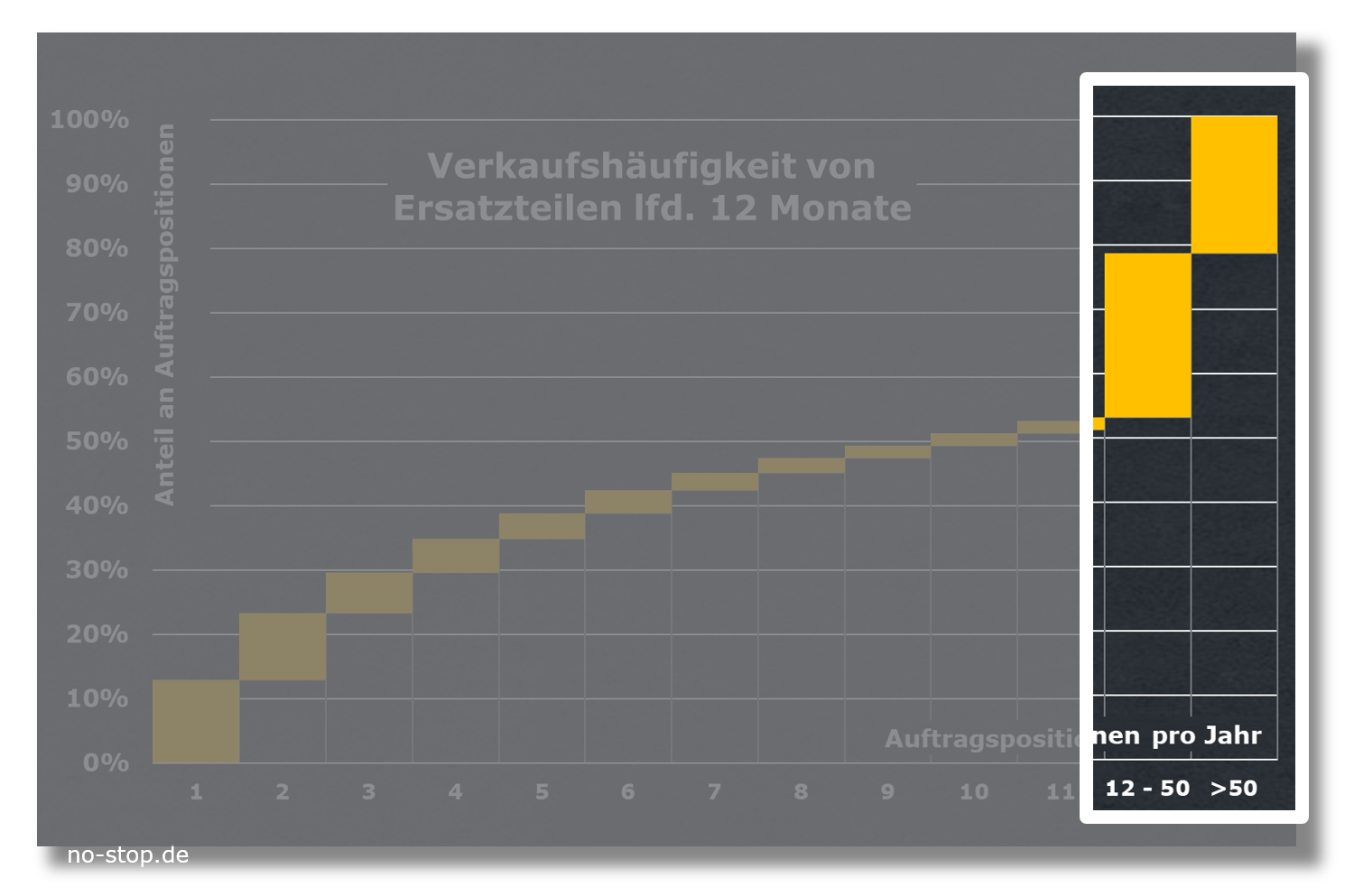

Vor einer inhaltlichen Bewertung befassen wir uns zunächst mit der Realität des Absatzes von Ersatzteilen:

Komplexe Bestandsoptimierung durch geringe Verbräuche von Ersatzteilen

In der Grafik oben ist der Absatz von Ersatzteilen in Abhängigkeit von der Nachfrage-Häufigkeit dargestellt. Die häufig gängigen Ersatzteile (hier mehr als 12 Auftragspositionen in 12 Monaten) machen fast 50% aller Positionen aus. Allerdings sind es nicht einmal 100 Artikel, und das bei einer niedrigen 5-stelligen Zahl verkaufter Artikel.

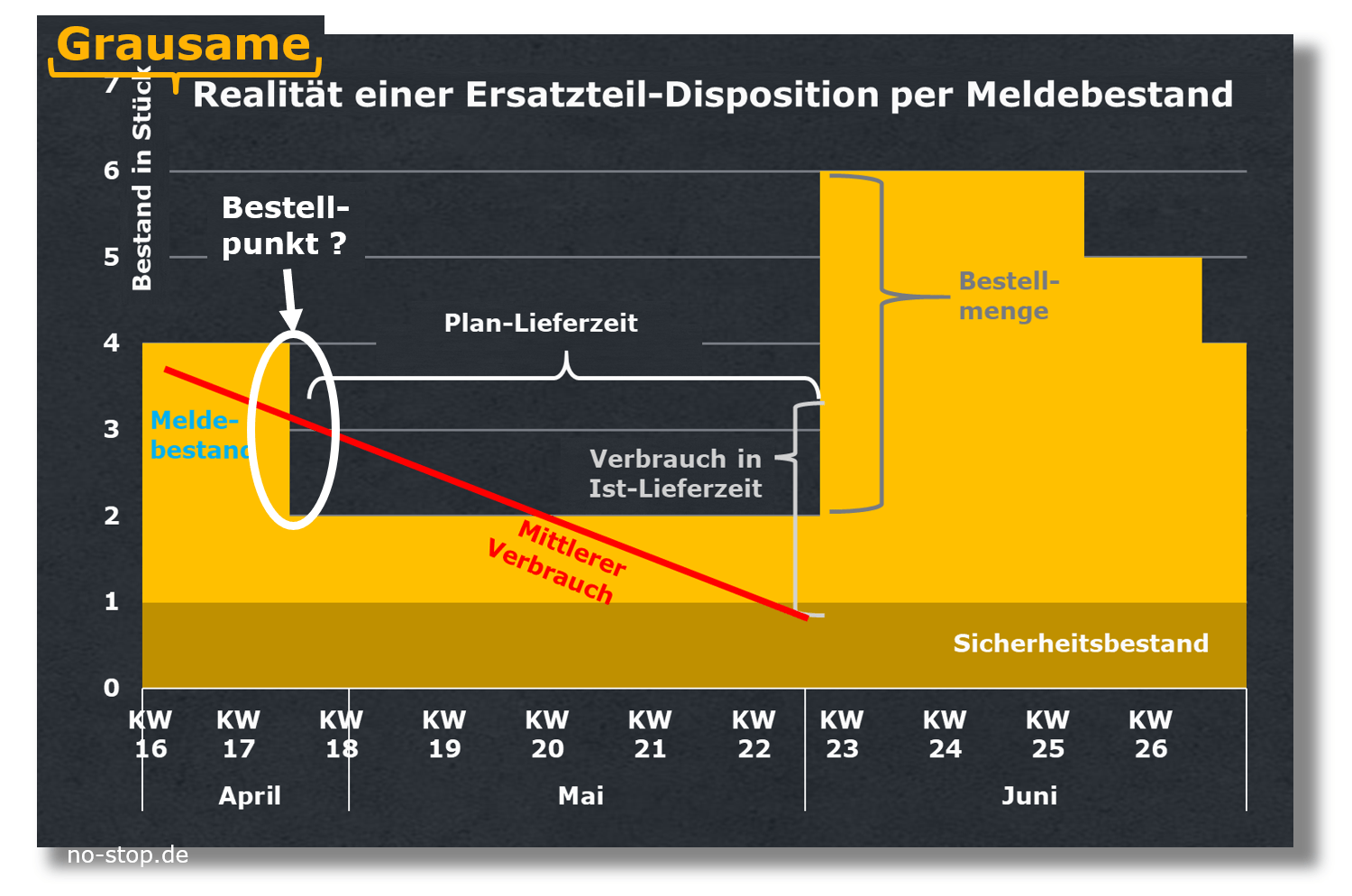

Jetzt kombinieren wir die weit überwiegende Zahl verkaufter Ersatzteile mit den theoretischen Überlegungen zum Einsatz des Meldebestands. Sofort zeigen sich die Lücken des Ansatzes:

Disposition mit Meldebestand (Bestellpunktverfahren) erlaubt keine ernsthafte Bestandsoptimierung bei Ersatzteilen

Der mittlere Verbrauch

Der Betrachtungszeitraum insgesamt beträgt 11 Wochen. In dieser Zeit kaufen Kunden 3 Mal. Im Mittel der Planlieferzeit von 5 Wochen fällt etwas mehr als 1 Abgang an.

Wer traut sich nun, aus einem einzigen Verkauf einen mittleren Verbrauch zu ermitteln?

Sie nicht? Obwohl wir es hier mit einem Renner zu tun haben? Im Bild oben mit der theoretischen Herleitung finden sich in der Planlieferzeit 21 Verkäufe. Das sieht doch wohl eher plausibel aus.

Wenn hier von einem einzelnen Abgang die Rede ist, stimmt die Betrachtung nur bedingt. Denn bei den geringen Absätzen kommt es immer wieder vor, dass Kunden mehr bestellen, als an Lager liegt. Im Normalfall ergeben sich daraus 2 Abgänge. Es existiert allerdings nur eine Kundenauftragsposition. Daher ist die Betrachtung nach realen Bestandsänderungen irreführend. Was zählt in der Verfügbarkeitsmessung ist der Kundenwunsch. Die in einigen ERP-System für die Disposition angebotenen Verbrauchs-Sichten mögen für hochgängige Artikel passen. Für eine Bestandsoptimierung kleinster Mengen sind sie unzulänglich.

Das allerdings ist die Realität in der Ersatzteil-Disposition.

Die Planlieferzeit

Das betrachtete Ersatzteil, wohlgemerkt ein "Renner", wird etwa 4 x im Jahr bestellt. Schon zwischen 2 Bestellungen vergeht genug Zeit, um auf veränderte Lieferzeiten beim Lieferanten zu treffen. Selbst effiziente Pflege-Routinen zum Upload von Lieferzeiten würden sich an der Realität stoßen. Denn Lieferanten würden einfach nicht mehr reagieren, wenn sie mehrfach im Jahr für -zig oder hunderte Teile Lieferzeiten abgeben sollten.

Schlecht gepflegte Wiederbeschaffungszeiten hemmen daher die Anstrengungen für eine Bestandsoptimierung von Ersatzteilen.

Die Bestellmenge

Die Bestellhäufigkeit hängt unmittelbar mit den Bestellmengen zusammen. Große Bestellmengen führen zwangsläufig zu geringer Bestellhäufigkeit. Und zu (zu) hohen Beständen.

Dies ist für Klein- und Normteile oft unumgänglich. Für sehr teure Teile sollte jedoch die Bestellmenge 1 sein. Sonst klappt das mit der Bestandsoptimierung nie. Genau dafür eignet sich eine automatische Klassifizierung nach Wert eines Ersatzteils.

Langsamdreher: Bestandsreduzierung zäh, Bestandsvermeidung realistisch

Die Nachfragestruktur im Bild oben weist einen eher geringen Anteil an solchen Auftragspositionen auf, die nur 1x nachgefragte Ersatzteile enthalten. Gemessen an der Anzahl Materialnummern an den insgesamt verkauften Ersatzteilen sind 40% Einmal-Artikel jedoch keine Seltenheit. Hier sprechen wir von sporadischen Nachfragen.

Daraus resultieren zwar nur wenig mehr als 10% aller Auftragspositionen. In Summe mit den 2x nachgefragten Ersatzteilen (ebenfalls ca. 10% aller Positionen) sieht das Bild anders aus. Es wird schnell deutlich, dass selbst bei diesen Artikeln Bestand im Sinne von Make-to-Stock überlegenswert ist. Denn auch für solche Kleinst-Bedarfe kann eine langjährige Kontinuität gegeben sein.

Eine Disposition per Meldebestand entfällt allerdings schon im Ansatz. Bei diesen Teilen kann es keinen Verbrauch in Planlieferzeit geben.

Langsamdreher trotzdem für die Verfügbarkeit unerlässlich

Auf einen Teil dieser Bestände können Sie nicht vollständig verzichten. Hierbei handelt es sich allerdings um Altbestände, die die Verfügbarkeit über 80% heben. Eine aktive Benachschubung müssen Sie sehr genau gegen Ihre maximal zulässigen Bestandshöhe prüfen.

Zur Bestandsoptimierung sind aber möglicherweise Lösungsansätze erforderlich. Schauen wir uns die Historie dieser Ersatzteile etwas genauer an:

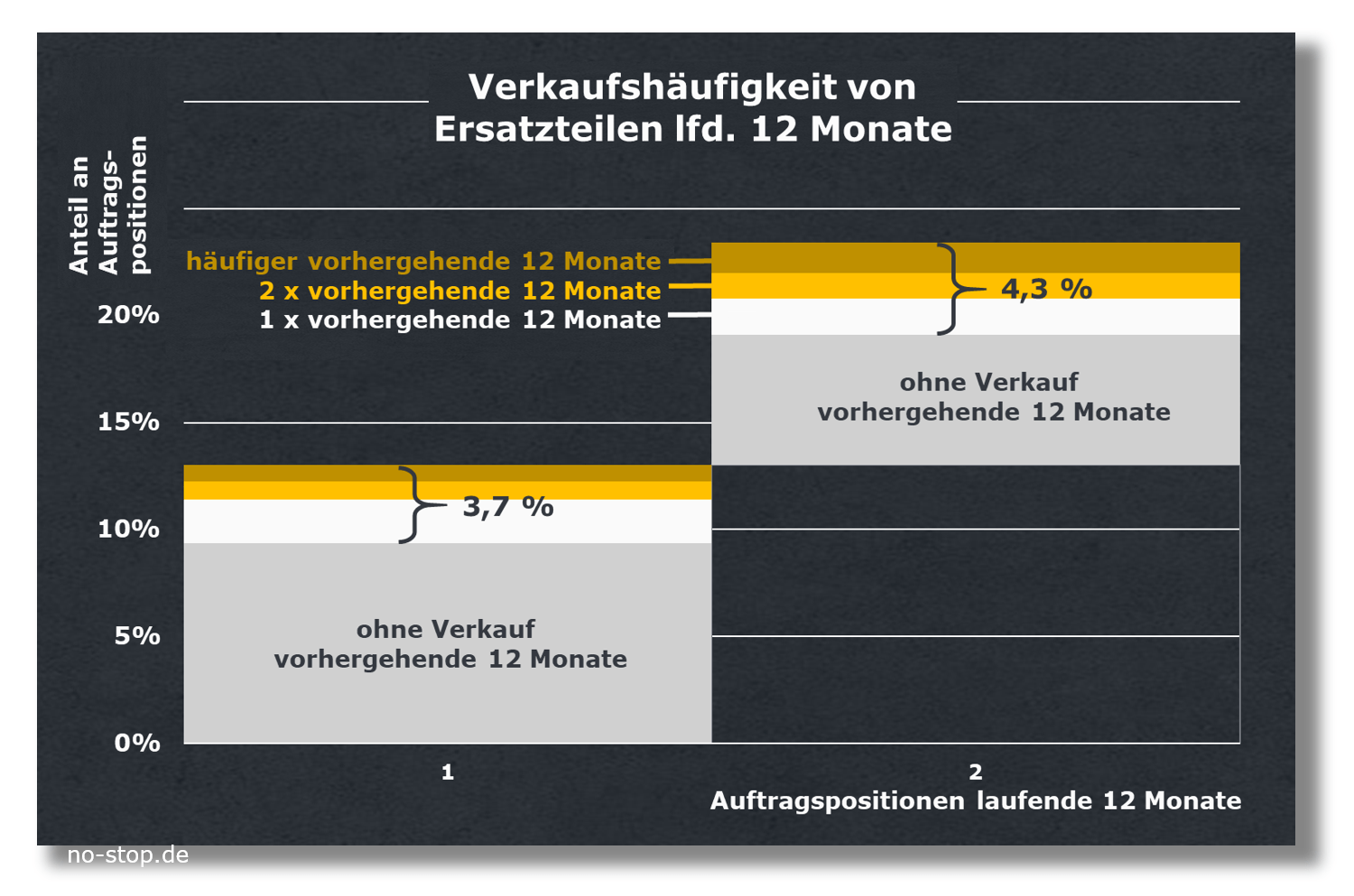

Bestandsoptimierung von Ersatzteilen mit sehr seltenen Bedarfen braucht Verkauf aus Vorjahren

Bei einer rollierenden Betrachtung von 12 Monaten (Konzentration auf Kalenderjahre wäre für Ersatzteile zu träge) fallen die wiederkehrenden Bedarfe jenseits eines Jahres unter den Tisch. Deshalb lohnt der Blick in die vergangenen 24 Monate. Die Grafik oben enthält genau diese Aussage: wie häufig haben Kunden Ersatzteile gekauft, die in den laufenden 12 Monaten nur ein- oder zweimal nachgefragt wurden.

Die gute Nachricht ist:

Mit höchster Wahrscheinlichkeit liegt im Ersatzteillager Bestand, obwohl ein Ersatzteil nur einmal in 12 Monaten verkauft wird.

Die schlechte Nachricht ist:

Mit höchster Wahrscheinlichkeit liegt im Ersatzteillager Bestand, obwohl ein Ersatzteil maximal einmal in 12 Monaten verkauft wird.

Was kostet Sie zu viel Bestand?

Und wie viel Umsatz verlieren Sie durch Fehlteile?

Verglichen mit Hebeln, wie einer Bestandssenkung um 10%, kostet ein Consulting zur Bestands-Optimierung fast nichts.

Und das auch nur einmal

Dies führt zwangsläufig dazu, dass Abschreibungsrichtlinien, die nur eine kurze Historie berücksichtigen, Wertberichtigungen verlangen. Für eine angemessene Verfügbarkeit sind diese Teile allerdings zwingend erforderlich. Das ist die Crux jedweder Bestandsoptimierung im After Sales.

Etwas anders gestaltet sich die Versorgung von Werkstätten durch den Teiledienst, zum Beispiel im Landmaschinenhandel oder bei freien Autowerkstätten. Hier dominiert ohnehin der einmalige Einsatz eines Ersatzteils. Damit besteht deren Bestandsoptimierung in der weit überwiegenden Zahl der Fälle in der Bestellung des Bedarfs.

Bestandsoptimierung in der Ersatzteil-Disposition

Rennerteile erlauben Prognosen

Obwohl hier im Blog von Renner-Ersatzteilen gesprochen wird, sind wir weit entfernt von Fast Moving Consumer Goods (FMCG). Bei 50 und mehr Kundenaufträgen in laufenden 12 Monaten ordnet lediglich eine dezidierte Ersatzteil-Klassifizierung die Materialien in die Kategorie Fast ein. Mit der "normalen" XYZ-Klassifizierung können Sie hier keinen Blumentopf gewinnen.

Meldebestand bei schnelldrehenden Ersatzteilen bedingt für Bestandsoptimierung geeignet

Sicherheitsbestände berechnen - mehr als nur Bedarfe in der Zukunft

Die bisher aufgezeigte Form der Prognose lautet: es bleibt, wie es war. Sie besticht damit vor Allem durch Nachvollziehbarkeit. Eine Prognose generiert periodische Abgänge in der Zukunft. Damit vermeidet sie den Fehler der Meldebestands-Berechnung. Auch Sekundärbedarfe entstehen lange vor einer akuten Unterdeckung.

Schlechter nachvollziehbar ist die automatische Berechnung des Sicherheitsbestands. Als dauerhafter Bestands-Sockel bestimmt er ebenfalls maßgeblich die Bestandshöhe. Moderne ERP-Systeme berechnen aus Vergangenheitsverbräuchen Sicherheitsbestände, die statistisch begründet sind.

Tatsächlich sind die Vergangenheitsverbräuche nur 2. Wahl. Denn die historischen Unterdeckungen verfälschen das Bild: Kundenbedarfe über dem verfügbaren Bestand werden meist gesplittet. Daher stellen die Kundenbedarfe zum Kundenwunschtermin die genaue Situation dar.

Sie müssen allerdings eine Ziel-Verfügbarkeit vorgeben. Diese sollte das Ergebnis Ihrer Zielmatrix sein aus

- dem Teile-Wert,

- der Kritikalität für den Maschinenbetrieb,

- der Bedeutung für den Umsatz.

Gerade für den letzten Punkt kann die ABC-Analyse auf den Ersatzteil-Umsatz angewendet werden. Der Teile-Wert sollte ohnehin regelmäßig klassifiziert werden. Plastisch formuliert: Extrem teure Teile werden besser in kurzen Zyklen mit Bestellmenge 1 beschafft. Die Zielverfügbarkeit braucht wegen regelmäßiger Benachschubung nicht hoch zu sein.

Und die Kritikalität?

Nur in den wenigsten Unternehmen der Investitionsgüter-Industrie liegen belastbare Einteilungen auf Teile-Ebene vor. Kritisch werden Ersatzteile nur dann, wenn deren Verfügbarkeit vertraglich garantiert wurde. Solche Service-Level-Agreements müssen Sie kennen. Denn wie wollten Sie sonst darauf reagieren?

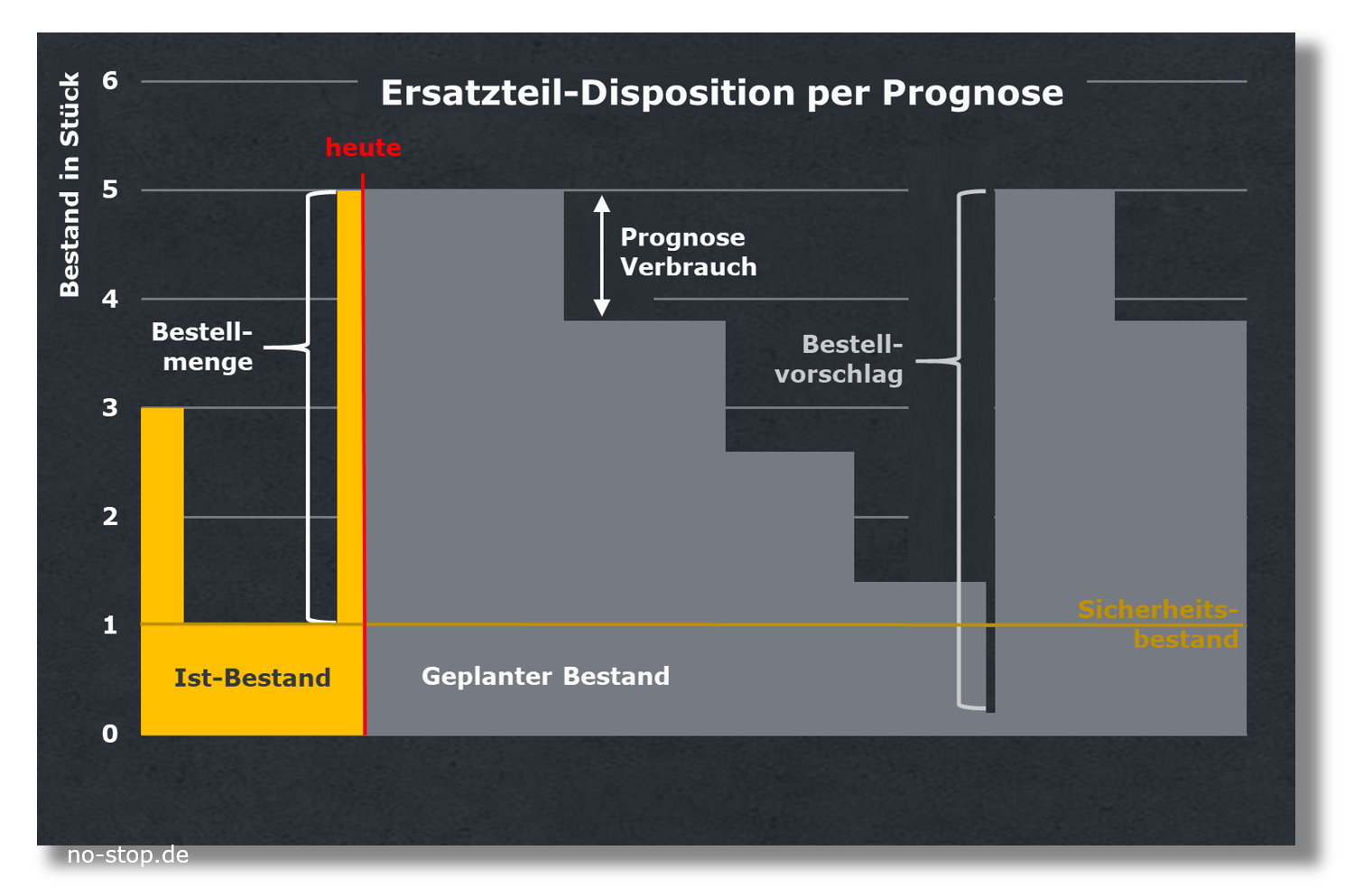

Prognose zur Bestandsoptimierung für Ersatzteil-Disposition

Bestellmengenrechnung: Teil jeder Bestandsoptimierung

Wir kennen die Bestellmengenrechnung aus zwei Blickrichtungen:

- dispositiv wird eine Bestellmenge gewünscht,

- lieferantenseitig werden Mindestmengen oder Losgrößen vorgegeben.

Die Bestellmenge bestimmt sowohl die operative Last der Beschaffung wie auch die des Wareneingangs. Die noch so rudimentär ausgebildete Sägezahnkurve definiert über die Bestellmenge bis zur Hälfte des mittleren Bestands.

Damit muss die Bestellmengenrechnung am Teilewert festgemacht werden. Die früher oft verwendete, ja sogar vorgeschriebene, Andler Formel greift oft ins Leere. Darüber hinaus führt sie zu weiteren zu pflegenden Parametern. Und schließlich beinhaltet sie keine Betrachtung mehrstufiger Lieferketten.

Die ebenfalls beliebte Auffüllung bis zum Höchstbestand will gepflegt sein. Denn sie beinhaltet unmittelbar mit dem Höchstbestand den nächsten zu pflegenden Parameter.

Einen Ausweg bietet die Bestellmengenrechnung, die mit Reichweiten rechnet. Denn das kann ebenfalls berechnet werden. Und lässt sich damit maschinell pflegen.

Andler-Formel

Die Andler-Formel ist ein in den 20er Jahren des 20. Jahrhunderts entstandene Methode zur Losgrößen-Optimierung (engl.: Economic Order Quantity). Die Losgrößen können dabei nicht nur die Produktion betreffen, sondern auch die Beschaffung. Damit sind sie Gegenstand der Bestellmengen-Rechnung. Ziel der Losgrößen-Optimierung ist dabei die Minimierung der Gesamtkosten, bestehend aus Lager- und Rüstkosten.

Hinweis Wikipedia:

Damit hat die klassische Losformel eher Lehrbuchcharakter als einen praktischen Nutzen

Lieferanten wollen Ihnen mehr verkaufen, als Sie brauchen

Eine wichtige Vorbemerkung: auch die eigene Produktion ist Lieferant. Dummerweise mit den gleichen Ambitionen, wie externe Lieferanten. Nämlich mehr zu "verkaufen", als benötigt. Denn auf der Lieferantenseite werden oft erst Mindestmengen "lohnend". Damit werden Fixkosten in der Abwicklung gedeckt. Das macht für das Ersatzteilwesen in den seltensten Fällen Sinn. Speziell mit Kleinteilen lässt sich spielend eine Reichweite gegen Unendlich aufbauen. Dann fressen die Kosten für die Lagerung den Wert der Schrauben und Muttern. Hier hilft im Zweifel nur die Wahl eines spezialisierten Lieferanten für Kleinmengen.

Ein anderer Aspekt sind Staffelpreise, die in der Serie durchaus Sinn machen können. Für die Materialwirtschaft von Ersatzteilen erhöhen Staffelpreise lediglich die Komplexität. Darum ist der Ersatzteil-Einkauf gut beraten, den Fokus eher auf die Mindestmenge 1 zu richten. Zusätzlich ist eine langfristige Bindung von Preis und Mindestmenge von Interesse. Und natürlich eine Vorverpackung mit eigenem Branding. So unterstützt der Ersatzteil-Einkauf die Ersatzteillogistik nachhaltig. Für die Bestandsoptimierung sind Staffelpreise dagegen wegen des zusätzlichen Pflegeaufwands eher nachteilig.

Bestandsoptimierung trotz Strukturbrüchen (wie nach Covid)

Grundlage aller Überlegungen war, dass es weitergeht, wie bisher. Doch was ist, wenn genau das nicht der Fall ist?

In etlichen Branchen kam es 2020 zu massiven Absatz-Einbrüchen. Auch für Ersatzteile.

Also gilt es, die Charakteristik des Einbruchs zu clustern. Denn eine kurze Konjunktur-Delle ist etwas anderes als ein dauerhafter Markt-Einbruch. Weil zum Beispiel Wartungsteile in der Krise anders benötigt werden als Verschleißteile, sollte sich dies bei den Prognose-Modellen abbilden.

Dadurch kann das Demand Planning je nach Cluster durchaus unterschiedlich reagieren. Allerdings vereinfacht das die Optimierung der Ersatzteil-Bestände nicht gerade. Im Zweifel kommt deshalb Excel als Hilfsmittel zum Einsatz. Trotzdem erlauben solche Modelle eine verbesserte Verfügbarkeit und auch angemessene Bestände.

Download Whitepaper zur Bestandsoptimierung von Ersatzteilen

Sie können diesen Beitrag zur Bestandsoptimierung von Ersatzteilen hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten