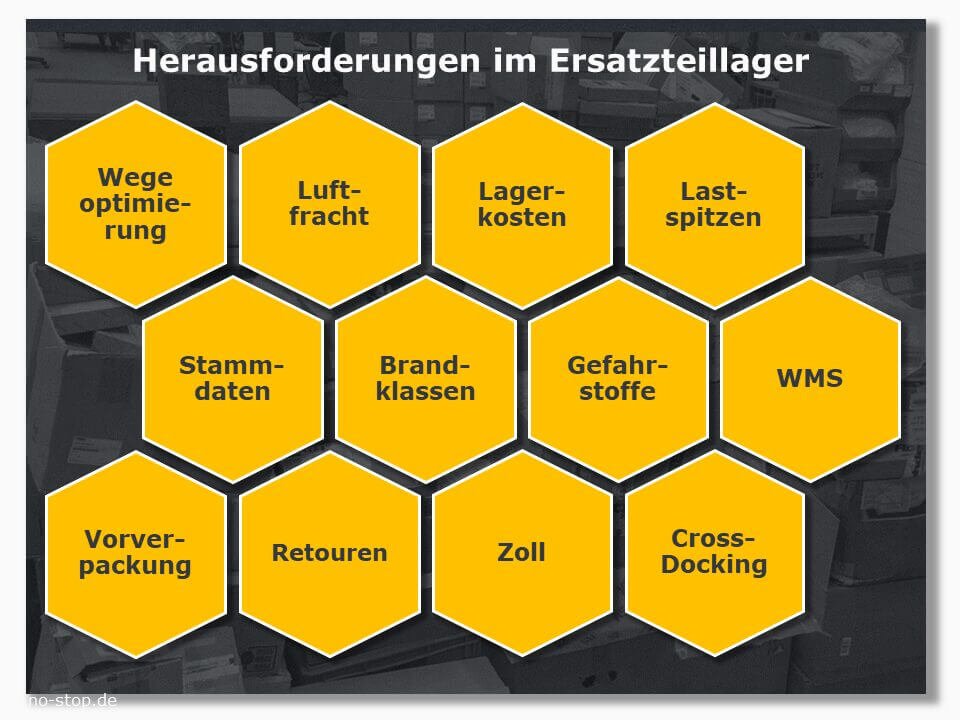

Lagerkennzahlen einfach für den effizienten Betrieb eines Ersatzteillagers nutzen

Bevor Ihr Lager an seine Grenzen stößt, gilt es, zu planen. Natürlich bietet jedes Lager immer noch interne Reserven. Aber wenn

- das Tagesgeschäft immer hektischer wird,

- Not-Maßnahmen Ihre Zeit fressen,

dann wird es allerhöchste Eisenbahn. Um einen Aus- oder Umbau planerisch anzugehen, brauchen Sie allerdings Lagerkennzahlen.

Ohne Lagerkennzahlen geht es nicht

Lagerbetrieb bedarf fundierter Daten

Das gilt selbst dann, wenn ein Outsourcing an einen Kontraktlogistiker auf der Agenda steht. Auf welchem Datengerüst aufbauend wollten Sie sonst Gespräche starten, eine Ausschreibung durchführen?

Oder den Umzug planen?

Aber auch im ganz normalen Betrieb helfen Lager-Kennzahlen. Denn die Optimierung eines Ersatzteillagers nur auf der Basis von Gefühl scheint doch recht dürftig. Auch ein Vergleich gegenüber Best Practice-Lägern wird ohne konkrete Zahlen nicht möglich sein.

Ist-Zustand im Ersatzteillager ermitteln

Wie jedes andere Projekt auch steht am Anfang der Ist-Zustand. Je genauer Sie Ihren Betrieb in Lagerkennzahlen ausdrücken können, desto genauer lassen sich daraus Ziel-Szenarien entwickeln. Nehmen Sie nichts als selbstverständlich an. Jedes Lager ist anders. Nicht nur baulich. Während ein Ersatzteillager meist sehr viele Lagerleichen beherbergt, geht es bei einem Hub eines Transportdienstleisters darum, abends alle Stellplätze geräumt zu haben. Entsprechend unterschiedlich legen die Betreiber ihre Läger auf die Lagerkapazität aus.

Auch die Bewegungen im Lager können völlig unterschiedliche Ausprägungen aufweisen. Ein Produktionslager kann auf effizientes Picken für jeweils eine Maschine ausgelegt sein, deren Teile nah beieinander liegen. Ganz im Gegensatz dazu weist ein Lebensmittel-Lager baulich unterschiedliche Temperaturzonen auf. Die Ware muss in diesen Zonen separat gepickt werden, selbst die Bereitstellung in der Versandzone darf nur in temperaturgeführten Transportbehältern erfolgen.

Bestand im Ersatzteillager: was lagern Sie eigentlich?

Die in der Regel am einfachsten zu erfassenden Lagerkennzahlen ergeben sich aus der Anzahl der Artikel und den benutzten Stellplätzen. Diese lassen sich herunterbrechen nach

- Lagerbereichen,

- Größe und Gewicht,

- Behälter-Typen,

- Lagerungsbedingungen,

- Chargen-Führung,

- Brandgefährdung,

- Gefahrstoff-Anforderungen,

- FiFo-Anforderungen.

Die Aufzählung ist ganz sicher nicht abschließend.

Je nach Ziel-Szenario sind aus dem Bestand an Informationen durch intelligente Ableitung neue Kennzahlen anzunähern. Hierdurch kann der Aufwand für eine Lagerplanung deutlich steigen.

Materialbewegungen Ihrer Ersatzteile

Lagerplätze und Bereiche für Wareneingang und Warenausgang wollen verknüpft sein. Darum sind die Warenbewegungen in Kennzahlen auszudrücken. Wie viele Teile und wie viele Behälter werden pro Zeit in welchen Bereichen transportiert? Und welche Transporte übernimmt eine Fördertechnik? Was wird mit zum Beispiel Gabelstaplern bewältigt?

Je genauer Lagerkennzahlen hierüber Auskunft geben, desto präziser können Sie planen. Fragen Sie sich aber auch, ob Ihre Transportmethode heute wirklich zur Ware selbst passt. Wenn zum Beispiel Kleinteile im Rahmen der Kommissionierung auf Paletten transportiert werden, steht Netto zu Tara in einem unguten Verhältnis. Und das können Sie in Excel zwar wunderbar darstellen, Sinn machte es jedoch nicht.

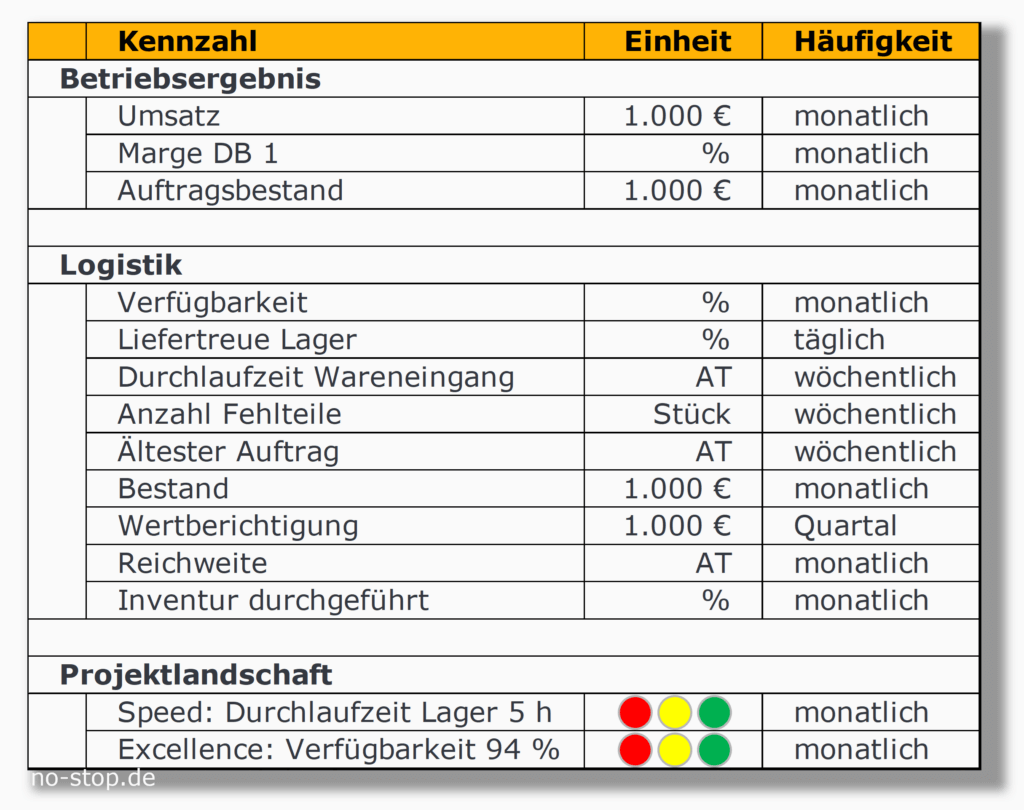

Kennzahlen-Katalog für ein Ersatzteillager

Sie sehen hier ein Beispiel für einen umfassenden Kennzahlen-Katalog. Diesen können Sie natürlich auch für ein anderes Lager verwenden. Dabei ist nicht die Erhebung der Lagerkennzahlen wichtig, sondern deren Nutzung. So ist es verständlich, dass Sie Mitarbeitern vor allem die täglichen Kennzahlen zeigen. Denn diese sollen ja genau die taggenaue Auslieferung umsetzen.

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

Kennzahlen im Warenausgang

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 1 | Lieferpositionen Express ausgeliefert | X | Anzahl der am Stichtag zur Abholung bereitgestellten lieferrelevanten Positionen zur Express-Belieferung | |||

| 2 | Lieferpositionen <> Express ausgeliefert | X | Anzahl der am Stichtag zur Abholung bereitgestellten lieferrelevanten Positionen zur Auffüll-Belieferung | |||

| 3 | Lieferpositionen ausgeliefert | X | X | #1 + #2 | ||

| 4 | Lieferpositionen Eingang Express | X | Anzahl der am Stichtag vom ERP-System an das LVS übertragenen lieferrelevanten Positionen zur Express-Belieferung | |||

| 5 | Lieferpositionen Eingang <> Express | X | Anzahl der am Stichtag vom ERP-System an das LVS übertragenen lieferrelevanten Positionen zur Auffüll-Belieferung | |||

| 6 | Lieferpositionen Eingang | X | X | Summe #4 + #5 | ||

| 7 | Lieferungen Express eingegangen | X | Anzahl der am Stichtag vom ERP-System an das LVS übertragenen Lieferungen zur Express-Belieferung | |||

| 8 | Lieferungen <> Express eingegangen | X | Anzahl der am Stichtag vom ERP-System an das LVS übertragenen Lieferungen zur Auffüll-Belieferung | |||

| 9 | Unbearbeitet wartende Lieferpositionen | X | Unbearbeitet wartende Lieferpositionen vom Vortag + #6 - #3 | |||

| 10 | Gewicht zur Auslieferung bereit gestellt | X | Gewicht der am Stichtag zur Abholung bereitgestellten Colli (netto) | |||

| 11 | Colli zur Auslieferung bereit gestellt | X | Anzahl der am Stichtag zur Abholung bereitgestellten Colli | |||

| 12 | Schichtleistung Frühschicht | X | Anzahl der in der Frühschicht des Stichtags zur Abholung bereitgestellten lieferrelevanten Positionen | |||

| 13 | Schichtleistung Spätschicht | X | Anzahl der in der Spätschicht des Stichtags zur Abholung bereitgestellten lieferrelevanten Positionen | |||

| 14 | Schichtleistung Nachtschicht | X | Anzahl der in der Nachtschicht des Stichtags zur Abholung bereitgestellten lieferrelevanten Positionen | |||

| 15 | anteilige Schichtleistung Frühschicht | X | X | #12 / #3 | ||

| 16 | anteilige Schichtleistung Spätschicht | X | X | #13 / #3 | ||

| 17 | anteilige Schichtleistung Nachtschicht | X | X | #14 / #3 | ||

| 18 | Bestand Colli | X | Anzahl der Colli zu Ende der Spätschicht | |||

| 19 | Verweildauer bereitgestellter und nicht abgeholter Colli | X | X | (#18 am Ende des Stichtags) / (Summe #11 im Stichmonat) | ||

| 20 | Gewicht bereitgestellter und nicht abgeholter Colli | X | ||||

| 21 | Anzahl eingegangener Positionen pro Lieferung Express | X | X | (Summe #4 im Stichmonat) / (Summe #7 im Stichmonat) | ||

| 22 | Anzahl Positionen pro Lieferung <> Express | X | X | (Summe #5 im Stichmonat) / (Summe #8 im Stichmonat) | ||

| 23 | Anzahl Positionen pro Lieferung | X | X | (Summe #4 + #5 im Stichmonat) / (Summe #7 + #8 im Stichmonat) | ||

| 24 | Anteil Express an allen Lieferpositionen | X | X | (Summe #5 im Stichmonat) / (Summe #6 im Stichmonat) | ||

| 25 | Anzahl Colli / Lieferung | X | X | Summe #11 im Stichmonat / (Summe #7 +#8) im Stichmonat | ||

| 26 | zur Auslieferung bereitgestellte Lieferpositionen + abgearbeitete WE-Positionen | X | X | (#3 im Stichmonat + #31 im Stichmonat) |

Kennzahlen im Wareneingang

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 31 | Abgearbeitete WE-Positionen | X | eingelagerte WE-Positionen am Arbeitstag | |||

| 32 | Abgeschlossene Retouren-Positionen | X | eingelagerte Retouren-Positionen am Arbeitstag | |||

| 33 | Mittlere Durchlaufzeit auf Positionsebene | X | X | #35 / (Mittelwert #31 des Vormonats auf Tagesbasis) | ||

| 34 | im WE zu bearbeitende Positionen | X | am Stichtag eingegangene WE-Avisen | |||

| 35 | im WE unbearbeitet liegen gebliebene Positionen | X | Anzahl unbearbeiteter WE-Avisen am Ende der Spätschicht | |||

| 36 | Anzahl der taggleich abgeschlossene WE-Positionen | X | Anzahl der unbearbeiteten WE-Avisen, für die gilt: Abarbeitungsdatum = Erstellungsdatum |

|||

| 37 | Anzahl der am Tag +1 abgeschlossenen WE-Positionen | X | Anzahl der unbearbeiteten WE-Avisen, für die gilt: (Abarbeitungsdatum - Erstellungsdatum = 1) oder (heute - Erstellungsdatum = 1) |

|||

| 38 | Anzahl der am Tag +2 abgeschlossenen WE-Positionen | X | Anzahl der unbearbeiteten WE-Avisen, für die gilt: (Abarbeitungsdatum - Erstellungsdatum = 2) oder (heute - Erstellungsdatum = 2) |

|||

| 39 | Anteil der taggleich abgeschlossene WE-Positionen | X | X | #36 / #34 | ||

| 40 | Anteil der am Tag +1 abgeschlossenen WE-Positionen | X | X | (Summe #37) / (Summe #34) im Stichmonat | ||

| 41 | Anteil der am Tag +2 abgeschlossenen WE-Positionen | X | X | (Summe #38) / (Summe #34) im Stichmonat | ||

| 42 | Anteil der am Tag +3 nicht abgeschlossenen WE-Positionen | X | X | 100 % - Summe #39 - Summe #40 - Summe #41 | ||

| 43 | Anzahl der am Tag +3 nicht abgeschlossenen WE-Positionen | X | Anzahl der unbearbeiteten WE-Avisen, für die gilt: (Abarbeitungsdatum - Erstellungsdatum >= 3) oder (heute - Erstellungsdatum >= 3) |

|||

| 44 | Alter der ältesten nicht zugebuchten Wareneingangsposition | X | Tagesdatum - (Erstellungsdtum der ältesten WE-Avise) |

Kosten-Kennzahlen

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 58 | Lagerkosten / WE+WA-Position | X | X | #65 im Stichmonat / #26 im Stichmonat | ||

| 59 | WE+WA-Positionen / Mitarbeiterstunde | X | X | #65 im Stichmonat / #78 im Stichmonat | ||

| 60 | COGI | X | Summe der COGI der Kostenstelle(n) des Lagers | |||

| 61 | COGI je Mitarbeiterstunde | X | X | #60 / #78 | ||

| 62 | Verpackungskosten | X | Summe der Kosten aus Kostenart Verpackung und ggf. Verpackungs-Dienstleistung gebucht auf die Kostenstelle(n) des Lagers | |||

| 63 | Verpackungskosten je WA-Position | X | X | #62 / #3 | ||

| 64 | BAB-Kosten | X | Summe der Kosten der Kostenstelle(n) des Lagers im Stichmonat | |||

| 65 | Lagerkosten | X | #64 - Kostenarten aus Bemerkungsspalte |

Personal-Kennzahlen

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 70 | FTE | X | Zahl Mitarbeiter der Kostenstelle(n) des Lagers zuzüglich der bei Dienstleistern für originäre Lageraufgaben exklusiv beschäftigten Mitarbeiter | |||

| 71 | Krankenstand | X | Definition aus HR (Zahl wird unverändert übernommen) | |||

| 72 | Resturlaub | X | Summe der am Ende des Stichmonats den Mitarbeitern des Lagers noch zustehenden Urlaubstage | |||

| 73 | Gleitzeitkonto | X | Summe der Stunden am Ende des Stichmonats, die den Mitarbeitern des Lagers auf ihr Gleitzeitkonto angerechnet wurden | |||

| 74 | Vorholzeitkonto | X | Summe der Stunden am Ende des Stichmonats, die den Mitarbeitern des Lagers auf ihr Vorholzeitekonto angerechnet wurden | |||

| 75 | Langzeitkonto | X | Summe der Stunden am Ende des Stichmonats, die den Mitarbeitern des Lagers auf ihr Langzeitkonto angerechnet wurden | |||

| 76 | Vorsorgekonto | X | Summe der Stunden am Ende des Stichmonats, die den Mitarbeitern des Lagers auf ihr Vorsorgekonto angerechnet wurden | |||

| 77 | Meldepflichtige Arbeitsunfälle | X | Summe der Arbeitsunfälle im Stichmonat, die der Meldepflicht unterliegen | |||

| 78 | Anwesenheitsstunden | X | Summe der Stunden im Stichmonat, die den Mitarbeitern des Lagers als anwesend angerechnet wurden |

Qualitäts-Kennzahlen

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 48 | Tagfertigkeit | X | X | (#4 - #49) / #4 | ||

| 49 | Anzahl unpünktlich bereitgestellter Lieferpositionen Express | X | Anzahl der Express-Lieferpositionen, die vor Bestell-Annahmeschluss empfangen wurden, und nicht taggleich vor der letzten Abholung zur Auslieferung bereitgestellt wurden | |||

| 50 | Durchlaufzeit für Lieferpositionen <> Express | X | X | #9 / #3 | ||

| 51 | Anzahl unpünktlich abgeholter Lieferpositionen | X | Anzahl der Express-Lieferpositionen, die taggleich vor der letzten Abholung zur Auslieferung bereitgestellt, aber nicht abgeholt wurden | |||

| 52 | Logistische Fehler (absolut) | X | Anzahl der Kundenreklamationen, die auf Fehler im Lager zurückzuführen sind | |||

| 53 | Logistische Qualität | X | X | #52 / #3 |

Kennzahlen zum Lager-Füllgrad

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 83 | gefüllte Stellplätze AKL | X | Anzahl der genutzten Stellplätze des AKL am Ende des Stichmonats | |||

| 84 | gefüllte Stellplätze Schmalgang | X | Anzahl der genutzten Stellplätze des Schmalgangs am Ende des Stichmonats | |||

| 85 | gefüllte Stellplätze manuelle Zone | X | Anzahl der genutzten Stellplätze der manuellen Zone am Ende des Stichmonats | |||

| 86 | gefüllte Stellplätze Sonderlager | X | Anzahl der genutzten Stellplätze des Sonderlagers am Ende des Stichmonats | |||

| 87 | Füllgrad AKL | X | X | #83 / Anzahl der verfügbaren Stellplätze | ||

| 88 | Füllgrad Schmalgang | X | X | #84 / Anzahl der verfügbaren Stellplätze | ||

| 89 | Füllgrad manuelle Zone | X | X | #85 / Anzahl der verfügbaren Stellplätze | ||

| 90 | Füllgrad Sonderlager | X | X | #86 / Anzahl der verfügbaren Stellplätze |

Kennzahlen zu sonstigen Leistungen

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 95 | Anzahl Positionen Q-Prüfung | X | Anzahl der im Stichmonat durch die Q-Prüfung geprüften Wareneingangspositionen | |||

| 96 | Prüfquote | X | X | |||

| 97 | Anzahl noch Q zu prüfenden Positionen | X | Anzahl der noch durch die Q-Prüfung zu prüfenden Wareneingangspositionen | |||

| 98 | Anzahl gesperrte Artikel im Bestand | X | Anzahl gesperrte Artikel im Bestand am Ende des Stichmonats | |||

| 99 | Anzahl abgearbeitete Aufträge Kits | X | Anzahl abgearbeitete Aufträge Kits im Stichmonat | |||

| 100 | Anzahl Positionen der abgearbeiteten Aufträge Kit | X | Anzahl Positionen abgearbeiteter Aufträge Kits im Stichmonat | |||

| 101 | Anzahl offener Aufträge Kit | X | Anzahl abgearbeitete Aufträge Kits am Ende des Stichmonats | |||

| 102 | Anzahl offener Positionen Aufträge Kit | X | Anzahl Positionen abgearbeiteter Aufträge Kits am Ende des Stichmonats | |||

| 103 | Anzahl abgearbeitete Aufträge Kette und Schlauch | X | Anzahl abgearbeitete Aufträge Kette und Schlauch im Stichmonat | |||

| 104 | Anzahl abgearbeitete Positionen Kette und Schlauch | X | Anzahl Positionen abgearbeiteter Aufträge Kette und Schlauch im Stichmonat | |||

| 105 | Anzahl offener Aufträge Kette und Schlauch | X | Anzahl abgearbeitete Aufträge Kette und Schlauch am Ende der Spätschicht | |||

| 106 | Anzahl offener Positionen Kette und Schlauch | X | Anzahl Positionen abgearbeiteter Aufträge Kette und Schlauch am Ende der Spätschicht |

sonstige Lager-Kennzahlen

Die Spalten t, w und m stehen für ein tägliches, wöchentliches und monatliches Reporting.

| # | Kennzahl | t | w | m | Σ | Definition |

|---|---|---|---|---|---|---|

| 111 | Abarbeitung Inventur | X | ||||

| 112 | Anzahl Artikel im Bestand | X | Anzahl bestandsgeführter Artikel am Ende des Stichmonats | |||

| 113 | Anzahl benutzter LHM | X | Anzahl gefüllter LHM am Ende des Stichmonats | |||

| 114 | Anlagen-Verfügbarkeit automatische Anlage | X | 100 % - (Summe #118 im Stichmonat / #117) | |||

| 115 | EDV-Ausfallzeit | X | Summe der Stunden im Stichmonat, in denen die Arbeit im Lager durch Ausfall von ERP und/oder LVS und/oder Materialflussrechner behindert wurde | |||

| 116 | EDV-Verfügbarkeit | X | X | 100 % - (Summe #115 im Stichmonat / #117) | ||

| 117 | Reguläre Arbeitszeit | X | X | Summe der Stunden bei regulärer Öffnung im Stichmonat | ||

| 118 | Anlagen-Ausfallzeit | X | Summe der Stunden im Stichmonat, in denen die Arbeit im Lager durch Ausfall der automatischen Fördertechnik behindert wurde |

Sie können die Kennzahlen-Übersicht kostenlos

als Excel-Datei herunterladen:

(auf Viren prüfen !)

Tagesablauf in Ihrem Ersatzteillager:

wie sieht er konkret aus?

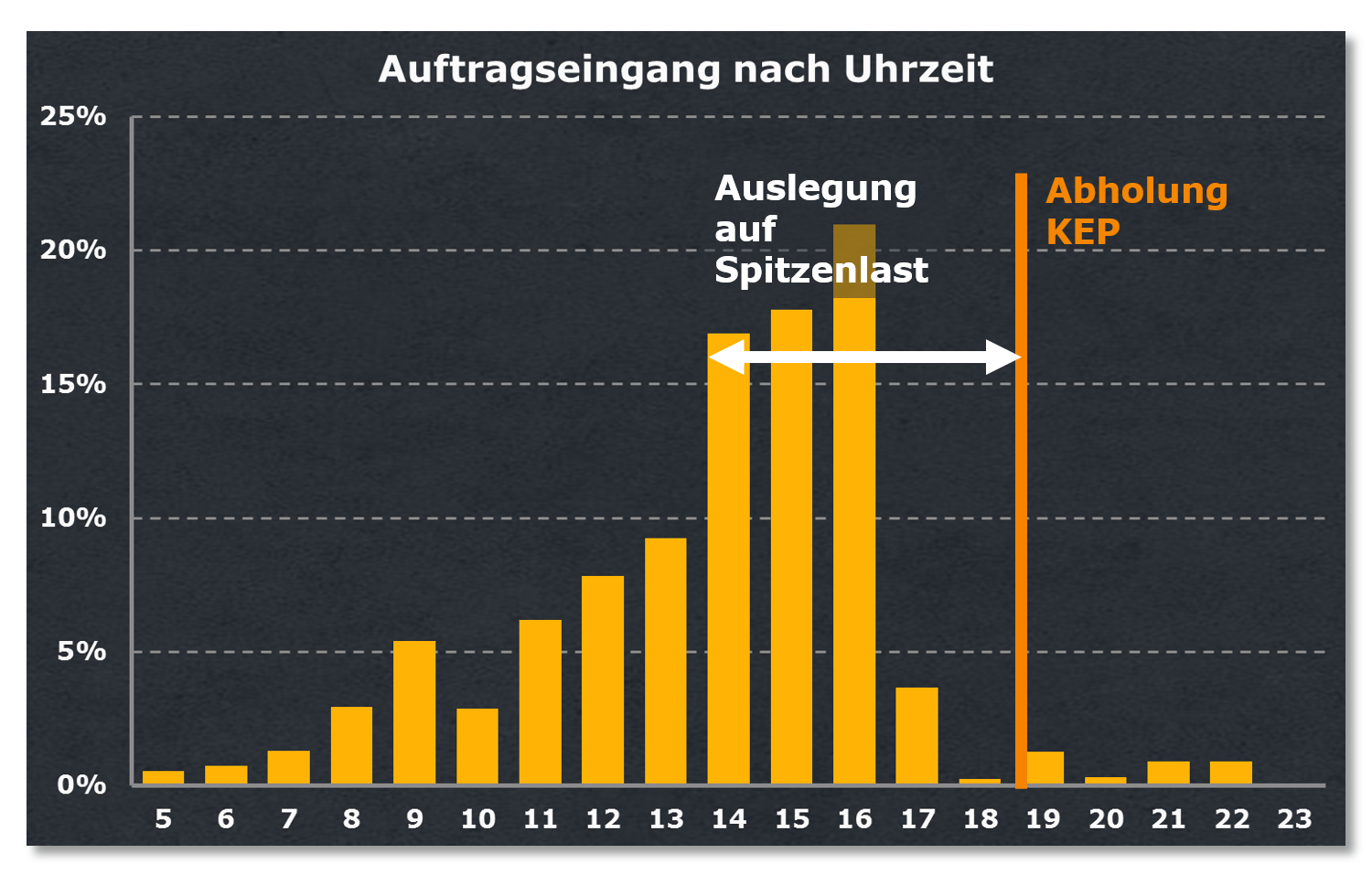

Die in Lagerkennzahlen zu erfassenden Informationen für einen Ausbau umfassen auch das Geschehen im Laufe eines Tages.

Typische Fragestellungen sind

- wie viele Schichten werden gefahren?

- an wie viel Tagen in der Woche?

- welche zeitlichen Anforderungen ergeben sich aus dem Bestell-Verhalten der Kunden?

- wie lange ist ggf. in Wareneingang und/oder Warenausgang zu puffern?

- welche Durchlaufgeschwindigkeiten müssen gewährleistet werden?

- welche Termin-Restriktionen sind für die Ablieferung der Ware vorhanden?

Diese Anforderungen bestimmen eine Auslegung auf Spitzenlast im Lagerbetrieb. Schließlich ist es ein Unterschied, ob 1.000 Positionen in 2 Stunden oder 2 Schichten zu picken sind.

Wo im manuellen Betrieb zusätzliche Mitarbeiter mehr oder weniger schnell umgeschichtet werden können, kommt eine Mechanisierung oder Automatisierung womöglich an die Grenzen der Auslegung.

Kosten Ihres Lagerbetriebs?

Die Kosten für den Betrieb eines Lagers definieren sich zu weit über 50% aus Personalkosten. Darum steht am Anfang jeder Kosten-Betrachtung die Personal-Stärke. Begleitende Prozessschritte gehören im Einzelfall hinzu, wie

- Buchung von Wareneingängen,

- Qualitätskontrolle,

- Produktion im Lager,

- Versand- und Zoll-Abwicklung,

- Transport-Disposition,

- Behältermanagement,

- usw.

Je nach Ziel der Planung sind nicht nur die Leistungen zu erfassen, sondern eben auch die Mitarbeiter.

Im Kern des Lagerbetriebs finden sich allerdings die klassischen Prozessschritte, wie

- der Wareneingang,

- die Einlagerung bis auf den Stellplatz,

- die Kommissionierung,

- ggf. eine Auftragskonsolidierung,

- die Verpackung.

Das alles ist nicht ohne Aufwand. Wenn Sie es allerdings schaffen, diese Prozessschritte zu bewerten, haben Sie sich eine solide Basis geschaffen. Damit können Sie Investitionen bewerten.

Ansonsten finden sich in der Kostenbetrachtung natürlich auch die anderen Elemente. Kosten für die Liegenschaft (Gebäude, Fahrwege, Sicherung) sollten bekannt sein. Dazu kommen die Kosten für den Betrieb, die Wartung und die Abschreibung auf Anlagen. Ein eigenständiger BAB für das Lager sollte diese Lagerkennzahlen einfach verfügbar machen. Denn auf dieser Basis können Sie Projekte zur Kostensenkung im Lager initiieren und auch verfolgen.

Wie kommen Sie vom Ist zum Plan?

Eine Fülle an Lagerkennzahlen zu haben, ist das eine. Für eine Lagerplanung oder auch ein Outsourcing sind diese allerdings hochzurechnen. Ohne schriftlich fixierten Annahmen wird dies nicht gehen.

Können Sie ableiten, wie sich Ihre Lagerkennzahlen in der Vergangenheit verändert haben?

Alte Bestandslisten sind immer eine gute Grundlage. Besser ist allerdings eine Kultur der tagtäglich benutzten Kennzahlen. Hierzu gehört insbesondere durch ein Lager-Dashboard.

Sauber aufgebaute Modell-Rechnungen erlauben es, mehrere Szenarien alternativ abzuschätzen. Dass allein das Thema "Mehr Lagern" beachtliche Komplexität erlangen kann, ist im Beitrag "Bestandsentwicklung planen" aufgezeigt. Mehr Lagern kann zusätzlich bedeuten, dass die Kommissionierwege länger werden. In diesem Fall ist nicht nur die Zahl der Stellplätze betroffen, sondern es steigen auch die Personalkosten.

Welche Reserven sind erforderlich?

Ihre Planung bedarf eines zeitlichen Horizonts. Brauchen Sie noch einmal 2 Jahre, vor einem großen Umzug? Oder geht es um 10 Jahre, um einen Standort zu sichern?

Damit birgt eine solche Hochrechnung Risiken. Schon der Zeitraum vom Start Ihrer Planung bis zur Umsetzung wird nicht ohne unvorhergesehene Ereignisse ablaufen. Deshalb sind Puffer unerlässlich. Schließlich wollen Sie das Ersatzteillager als Kern Ihrer Ersatzteillogistik nicht alle Jahre wieder neu planen.

Lagerkennzahlen für Planung eines Ersatzteillagers hochrechnen mit Puffer

Selbstverständlich führt die Umsetzung einer Hochrechnung mit Puffer zu ungenutzten Ressourcen unmittelbar nach der Umsetzung. Mitarbeiter ohne Bedarf einzustellen verbietet sich ohnehin. Zusätzliche Stapler lassen sich jederzeit bei Bedarf beschaffen. Ob z.B. alle Regale vollständig aus der Planung beschafft und aufgestellt werden, ist im Einzelfall zu prüfen.

Ein Management-Consultant mit Erfahrung bei der Einführung von Lagerkennzahlen reduziert Ihren Aufwand für ein Projekt. Einmal gefundene Quellen für kpi (key performance indicators) erlauben in mittelgroßen Organisationen die Delegation der Datensammlung und -aufbereitung an Mitarbeiter. In größeren Lagerbetrieben vereinfachen Business Warehouses diese Aufgabe durch Automatisierung.

Wenn es um Ausbau-Planungen geht, können Fehlplanungen schnell unangenehme finanzielle Auswirkungen haben.

Mit dem richtigen Partner bewegen Sie sich auf solidem Grund.

Download Whitepaper kpi im Ersatzteillager

Sie können diesen Artikel zu Lagerkennzahlen für Ersatzteilläger als pdf herunterladen:

sofortiger Download

ohne Ihre Daten

Lagerkennzahlen untermauern Ihr Konzept

Mein Einsatz als Consultant bietet Ihnen fundierte Hilfe

Warum melden Sie sich nicht einfach kostenlos und unverbindlich bei mir?

Denn als erfahrener Managementberater kann ich Sie bei der Einführung von Kennzahlen-Systemen und deren Optimierung unterstützen.

andreas.noll@no-stop.de

Laden Sie hier die Übersicht über meine

Projekte zur Ersatzteillogistik herunter

sofortiger Download

ohne Ihre Daten