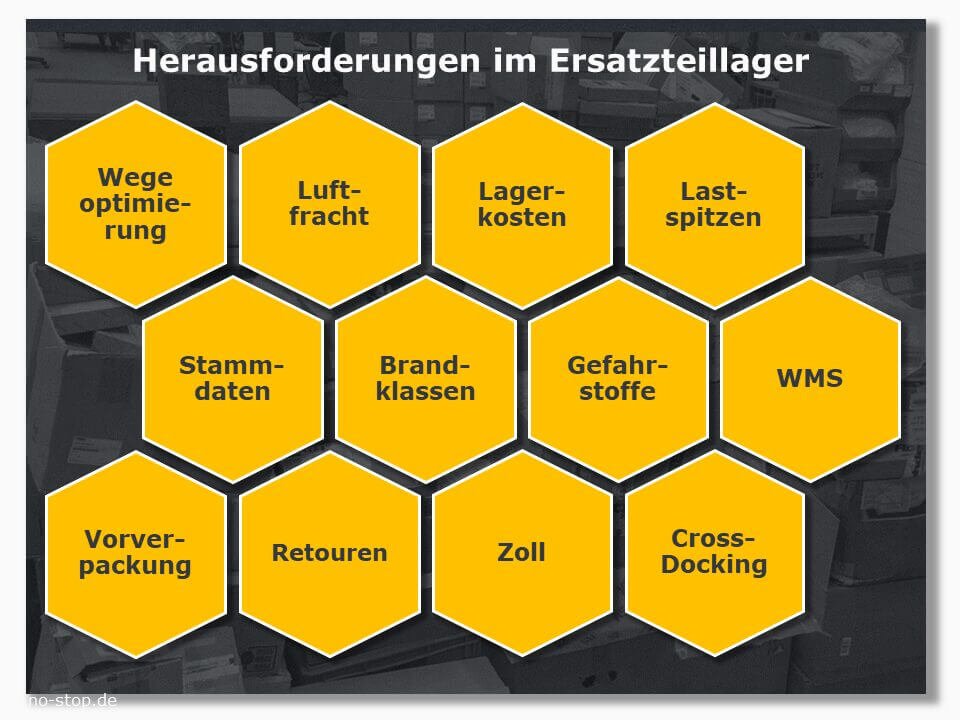

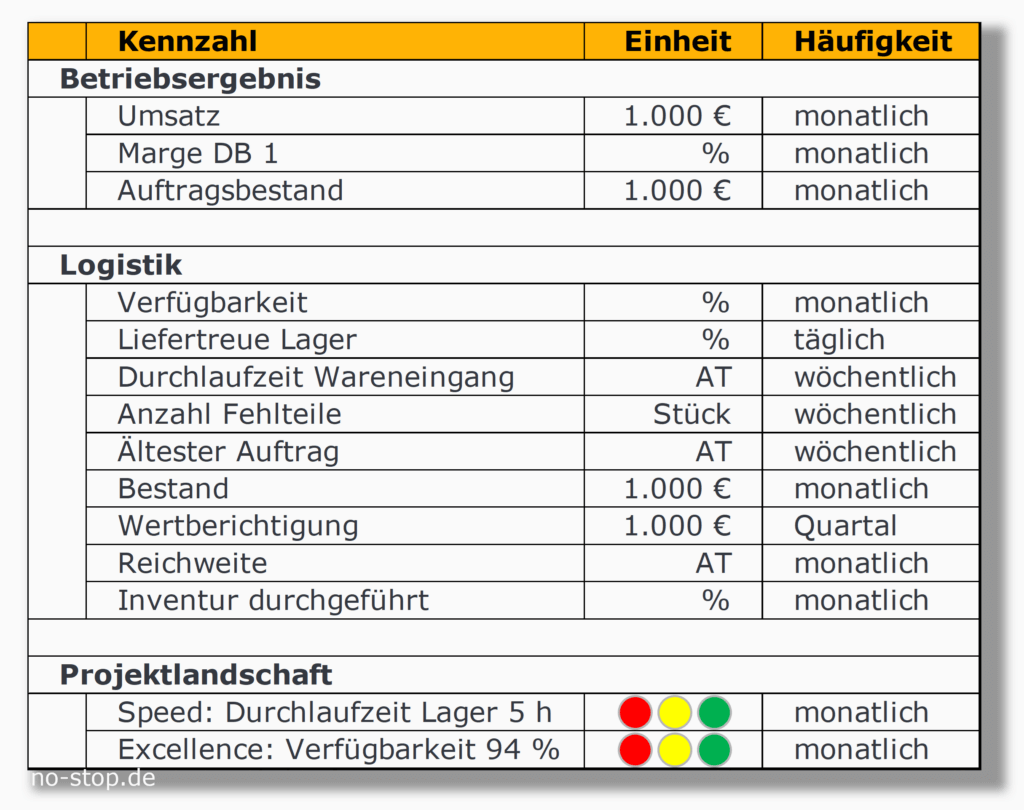

Von wegen chaotisch: Chaotische Lagerhaltung bei Ersatzteilen

Ein Lager mit festen Stellplätzen ist ganz sicher die schlankeste Version der Lagerhaltung schlechthin.

Aber der manuelle Aufwand, die fest zugeordneten Stellplätze immer hinreichend groß für dynamisch anfallende Mengen zu halten, ist nicht ohne. Letztlich verschenkt diese Arbeitsweise jedoch durch die Auslegung auf den für jeden Artikel maximal benötigten Raum unnötig Stellplätze.

Doch wer hat schon zu viel Platz?

Deshalb kommt in allen größeren Lägern die chaotisch organisierte Lagerhaltung zum Einsatz.

Heinz kennt jeden Lagerplatz

Dumm nur: er geht Morgen in Rente ...

Ohne eine Datenhaltung scheitert diese Methode damit für ein Ersatzteillager. Das liegt insbesondere an der schieren Fülle zu lagernder Artikel. Gerade bei sehr vielen zu lagernden Artikeln kommt daher die chaotische Lagerhaltung zum Einsatz. Eigentlich ist es jedoch ein chaotisch organisiertes Lager. Dieses funktioniert nur auf der Basis eines Lagerverwaltungssystems.

Ansonsten wäre das Risiko, Teile zu verlieren, sonst einfach zu groß.

Grundsatz einer chaotischen Lagerhaltung ist die Einlagerung dort, wo Platz ist. Damit ist die Raumnutzung deutlich besser als bei einem Festplatz-Lager. Hierdurch nutzen Sie Ihre vorhandene Lagerkapazität effektiver.

Klare Regeln für Chaotische Lagerung

Ganz anders in einem Produktionslager. Denn mit einem hohen Anteil regelmäßig nachgefragter Teile spielt die Anordnung der Teile nach Gängigkeit nur eine geringere Rolle. In der ersten Näherung.

Doch wie steht es da bei einem Ersatzteillager?

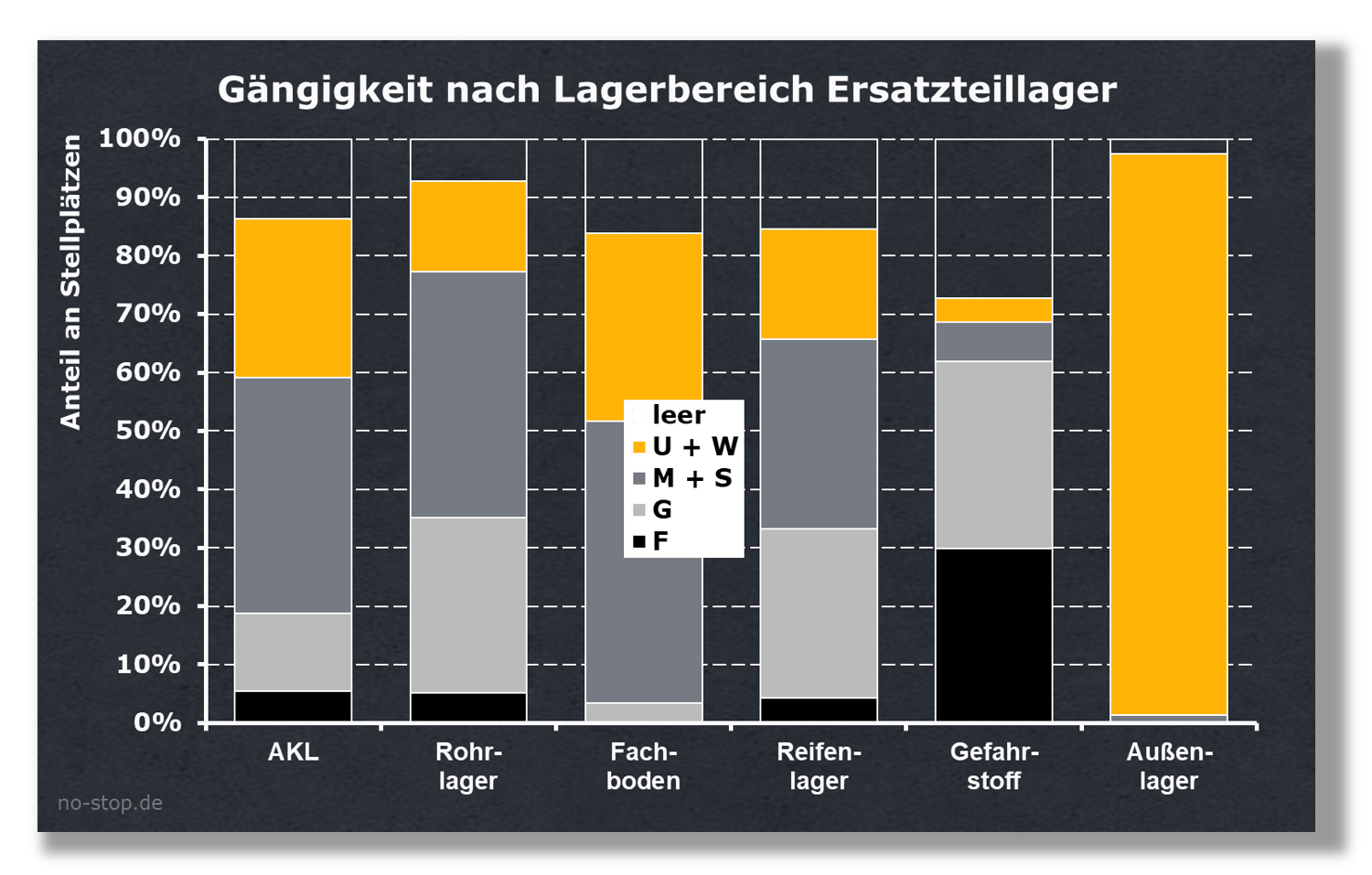

Der meist sehr hohe Anteil an Lagerleichen erzwingt geradezu eine Zonierung der Stellplätze nach Gängigkeit. Bei vollständig chaotischer Lagerhaltung würden sonst bei der Kommissionierung die Wege einfach zu lang. Der Kommissionierer müsste ständig an unbewegten Ersatzteilen vorbeigehen. Aber auch bei Ware-zum-Mann würden die Wege zum Beispiel für Regalbediengerät unnötig verlängert.

Der Weg zur Zonierung im Lager

Eine automatisierte Klassifizierung weist jedem Ersatzteil eine Gängigkeitsklasse zu. Damit ergibt sich die Menge mindestens benötigter Stellplätze je Gängigkeitsklasse. Deren räumliche Anordnung hängt jedoch von Ihrer Lager-Topologie ab. Ziel sind optimale (= kurze) Wege-Zeiten bei der Kommissionierung. Im operativen Betrieb erledigt die Einlagerung die Zuordnung der hochgängigen Teile in klassengleiche Fächer. Dieser Grundsatz gilt gleichermaßen für Mann-zur-Ware wie auch für Ware-zum-Mann Läger.

Gängigkeit Stellplätze bei Chaotischer Lagerhaltung

Bei einem Lager mit Zulagerung (neu eintreffende Teile werden zum vorhandenen Bestand hinzugelagert) ändert sich der Stellplatz damit eher selten. FiFo, sofern gewünscht, funktioniert bei Zulagerung allerdings nicht. Gerade in solchen Fällen ermöglicht die chaotische Lagerhaltung eine gute Ausnutzung des Lagers. Ein Festplatz-System müsste bei einer solchen Konstellation das maximale Lagervolumen einer jeden Teilmenge berücksichtigen.

Lagerbereiche logistisch sinnvoll auslasten

Gerade Ersatzteilläger mit ihrer Flut verschiedenster gelagerter Artikel müssen in der Regel nach Lagerungsanforderungen der Artikel strukturiert sein. Daraus resultieren Lagerbereiche, wie

- Kleinstteilelager,

- Kleinteilelager,

- Palettenlager,

- Gefahrstofflager,

- Langgutlager,

- Reifenlager,

- Schlauchlager.

Zumindest für einige dieser Lagerbereiche lohnt ebenfalls eine Zone nach Gängigkeit. Für Kleinstteile allerdings, die bei Mann-zur-Ware extrem kompakt in Schubladen-Schränken gelagert werden können, macht eine solche Einteilung wenig Sinn. Ähnliches gilt für Lagerlifte (kompakte Tablarlager), weil hier bei minimaler Wegezeit die Zugriffe auf alle Tablare sehr schnell erfolgt.

Innerhalb solcher Lagerbereiche kann allerdings bei der Chaotischen Lagerhaltung auf jeden freien Stellplatz einer Gängigkeitsklasse eingelagert werden.

Um eine hinreichend große Zahl an freien Plätzen vorzuhalten, kommen durchdachte Kommissionierstrategien zum Einsatz. Vom Stellplatz mit der kleinsten Menge zuerst zu kommissionieren ist eine derartige Kommissionierstrategie.

Lager-Reorganisation als notwendiges Übel

Um beide positiven Aspekte einer chaotischen Lagerhaltung dauerhaft vereinen zu können - gute Raumnutzung und kurze Kommissionier- und Einlager-Wege - sind regelmäßige Lager-Reorganisationen unvermeidbar. Denn Artikel ändern mit der Zeit ihre Gängigkeit.

Dagegen stellt es kein Problem dar, wenn der Absatz einzelner Ersatzteile anzieht. Da sich diese damit zwangsläufig häufig umschlagen, müssen sie auch häufig eingelagert werden. Und damit landen sie automatisch auf den „richtigen“ Stellplätzen. Wenn denn welche da sind.

Ganz anders, wenn Teile mit der Zeit den Charakter von Lagerleichen annehmen. Dann blockiert ein ehemals gut gängiges Ersatzteil den Stellplatz für die Renner. Nur eine Reorganisation bringt diesen Slow Mover in einen "hinteren" Lagerbereich.

Ähnlich sieht es z.B. mit einer schleichenden Zunahme des Anteils an schnell drehenden Ersatzteilen aus. Irgendwann reichen die Stellplätze für gängige Teile einfach nicht mehr aus. Bevor es zu einem Engpass in einem Lagerbereich zu einer Gängigkeitsklasse kommt, sind Stellplätze umzuwidmen zu einer gängigeren Klasse. Die dann dort gelagerten Ersatzteile müssen Sie dann ebenfalls umräumen.

Alle Arbeiten müssen in der "Tageszeit ohne Druck" erfolgen. Die Organisation des Ersatzteillagers steuert die notwendigen Ressourcen so, dass das Express-Geschäft nicht darunter leidet.

Chaotische Lagerhaltung und Festplatzlagerung: (k)ein Widerspruch

Zu den Charakteristika jeden Lagerbetriebs gehören in der Regel häufig wiederkehrende Aufgaben. Aufgaben, die am immer gleichen Arbeitsplatz stattfinden. Dies können Kitting-Vorgänge sein, oder auch Umpack- und Verpackungs-Aktivitäten. In diesen Fällen ist es sinnvoll, die erforderlichen Komponenten in unmittelbarer Nähe zum Arbeitsplatz anzuordnen.

Gleiches gilt für Artikel, die sehr häufig zusammen entnommen werden. Werden sie unmittelbar nebeneinander gelagert, minimieren sich die Wegezeiten. Selbst bei Ware-zum-Mann Anlagen können Sie durch Lagerung der betroffenen Ersatzteile auf einem Stellplatz merkliche Leistungssteigerungen erzielen. Aus Produktmanagement-Sicht ist überlegenswert, aus solchen Ersatzteile Sets zu bilden.

Sonderfälle: (fast) feste Stellplätze

Kleiner Top-Renner

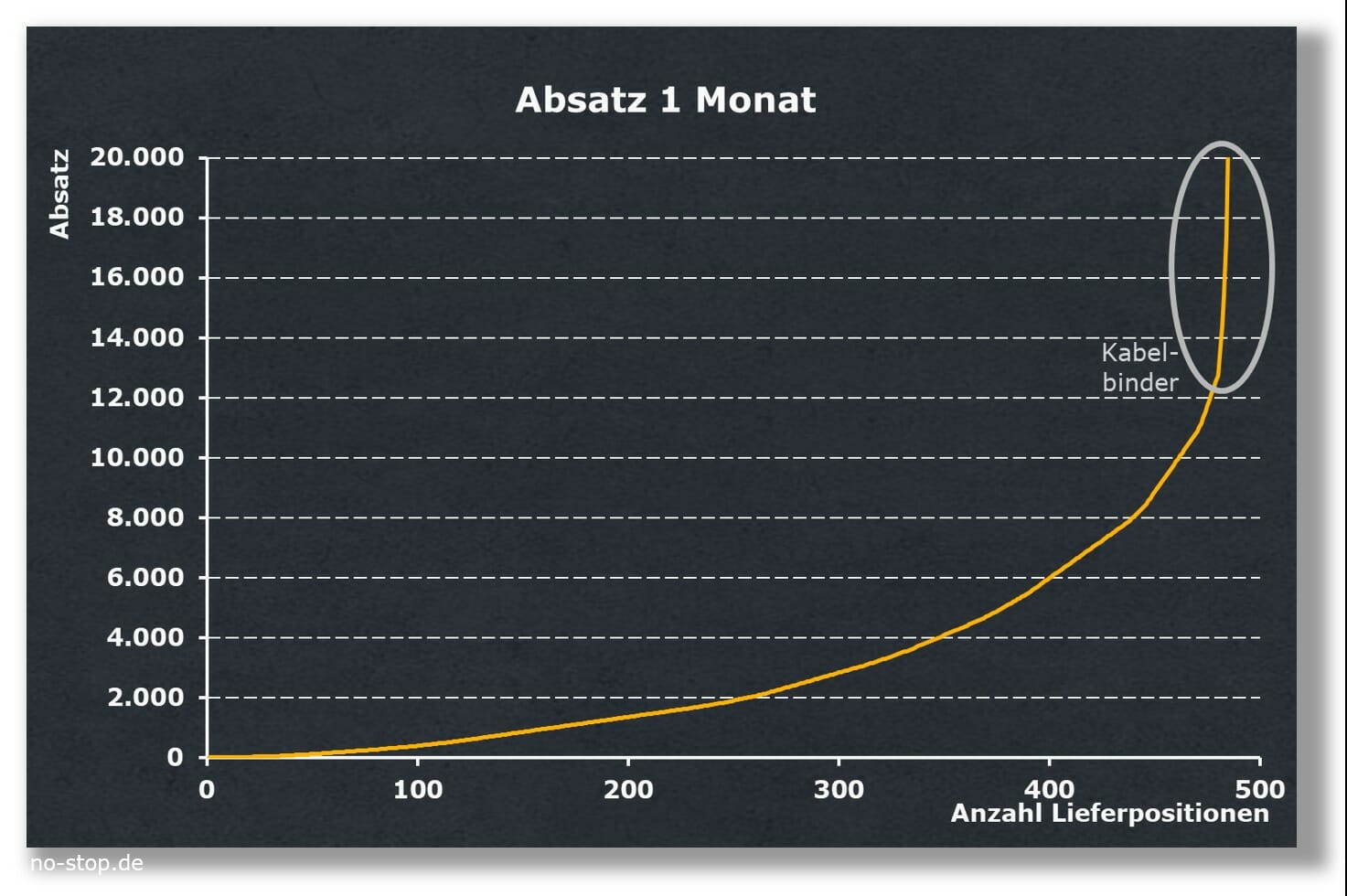

Möglicherweise haben Sie es auch: das kleine Ersatzteil, das Sie jeden Tag vielfach absetzen. Bei solchen Teilen lohnt überhaupt kein Kommissionierweg.

Warum lagern Sie dieses Ersatzteil nicht einfach direkt am Packplatz?

So kann die Kommissionierung unmittelbar vor dem Packer erfolgen. Ein solches Absatz-Verhalten widerspricht der Logik einer chaotischen Lagerhaltung.

Natürlich müssen Sie auch in einer solchen Konstellation fragen, warum der Aufwand überhaupt im Lager getrieben werden muss.

Warum werden nicht Mindestmengen vertrieben?

Gerade bei hochgängigen und niedrigwertigen Ersatzteilen (Kabelbinder, Crimp-Kontakte, Normteile, usw.) ist es kostengünstiger, sie in Mengen zu versenden, statt im Lager Pickkosten zu generieren. So macht sich Ihre Service-Organisation unabhängig von im Ersatzteilbuch hinterlegten Mini-Mengen. Wenn Sie mit einem angepassten C-Teile-Management noch dafür sorgen, dass Ihre Service-Organisation solche Ersatzteile nicht als Bestand führen muss, ist ein wichtiger Schritt hin zu schlanken Prozessen getan.

Aktionsware ist einmalig, und daher ohne chaotische Einlagerung

Bei nur zeitweise vertriebenen Zubehören, Ersatzteilen für Feld-Aktionen und auch bei Saisonware funktioniert die Klassifizierung nach Gängigkeit zu träge. Solche Teile lagern in unmittelbarer Nähe zur Auftragskonsolidierung Ihres Ersatzteillagers. Es führt schnell zu Unmut bei den Mitarbeitern, wenn diese formal ungängige Ersatzteile regelmäßig aus "der letzten Ecke" holen müssen. Daher sind Festplätze angebracht.

Cross Docking sorgt für schnellen Versand nach Rückständen

Egal, wie hoch Ihre Verfügbarkeit ist:

Sie haben Fehlteile.

Kommt ein solches Fehlteil in den Wareneingang, gibt es keinen Grund, Kunden noch länger warten zu lassen. Die größte Durchlaufgeschwindigkeit erreichen Sie, wenn Sie diese Fehlteile gar nicht erst einlagern. Ein dezidierter Cross-Docking Stellplatz übernimmt dann die Puffer-Funktion. Dies ist gewissermaßen ein so etwas wie ein temporärer Festplatz. Diesen Ansatz können Sie bei Mann-zur-Ware ebenso verfolgen, wie bei Ware-zum-Mann. Darum findet hier die Abkehr von der chaotischen Lagerhaltung statt.

Wenn es bei der manuellen Kommissionierung noch offensichtlich ist, so lohnt auch für automatisierte Anlagen ein genaues Hinsehen. Nehmen wir den unangenehmsten Fall:

Sie geraten mit einem hochgängigen Ersatzteil in Rückstand

Dann verzögert dies in der Regel gleich eine Vielzahl an Aufträgen. In der Konsequenz lagert Ihre Anlage denselben Behälter wieder und wieder aus. Eine intelligente Kommissionier-Steuerung sieht einen Mehrfach-Zugriff auf diesen Behälter vor. Was allerdings nicht immer möglich ist. Daher kann es durchaus sinnvoll sein, trotz Automatisierung manuell zu kommissionieren.

Download Whitepaper zur Chaotischen Lagerhaltung im Ersatzteillager

Sie können diesen Beitrag zur Lager-Organisation als pdf herunterladen

sofortiger Download

ohne Ihre Daten

Chaotische Lagerhaltung birgt Chancen zur Raumnutzung

Ausgefeilte Ein- und Auslager-Strategien steigern Ihren Lager-Nutzungsgrad. Als erfahrener Managementberater unterstütze ich Sie bei Einführung und Optimierung.

Warum also nehmen Sie also nicht einfach unverbindlich und kostenlos Kontakt zu mir auf?

Denn als erfahrener Logistikberater für den Maschinenbau kann ich Sie bei Ihrer Lageroptimierung unterstützen.

andreas.noll@no-stop.de

Laden Sie hier die Übersicht über meine

Projekte zur Ersatzteillogistik herunter

sofortiger Download

ohne Ihre Daten