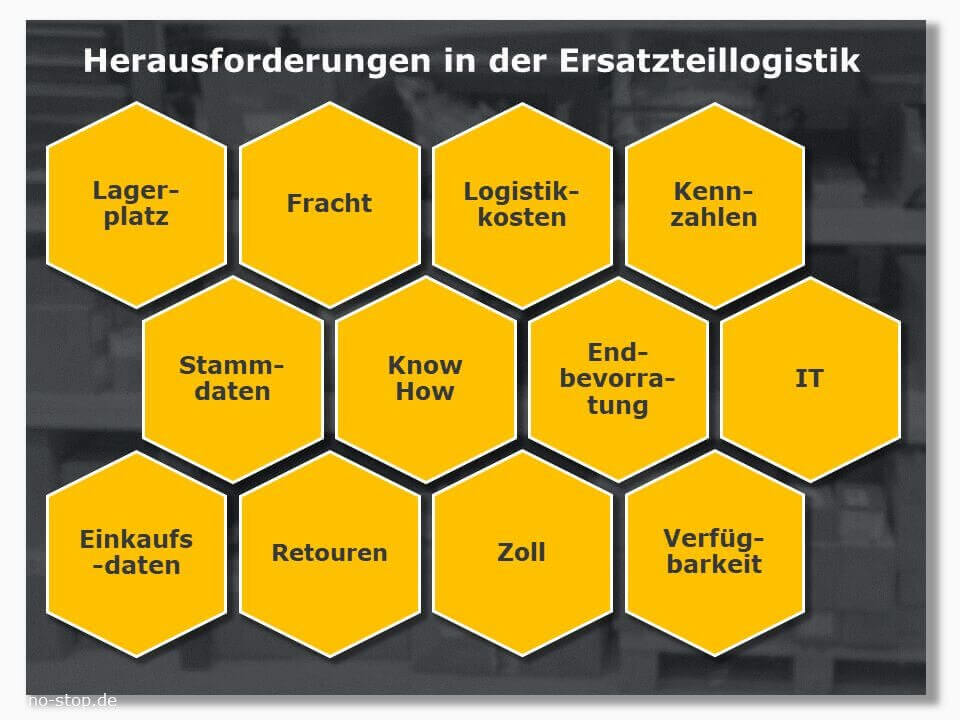

Lagerlifte im Ersatzteillager: Höhe nutzen, Wegezeiten reduzieren

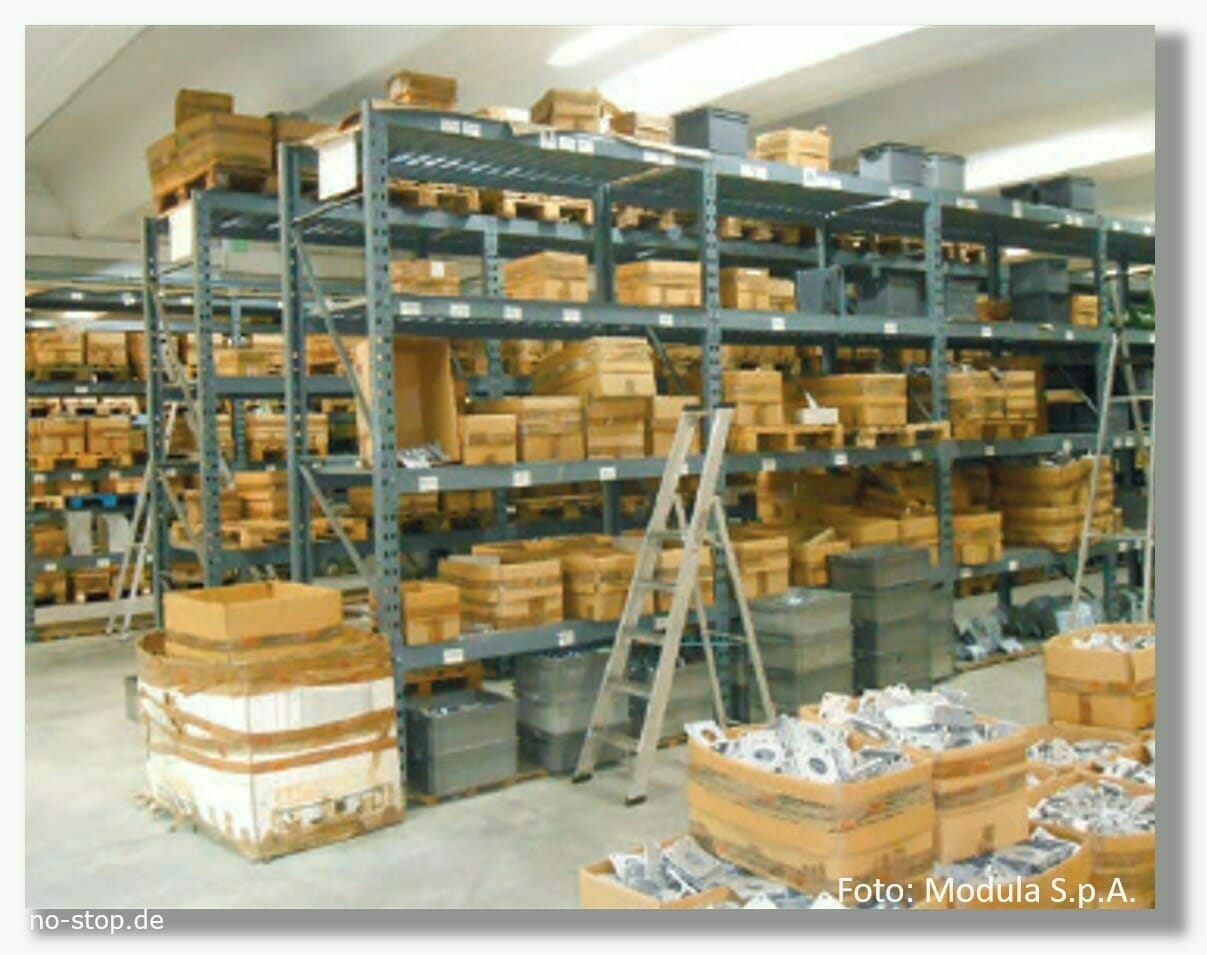

Ersatzteillager zeichnen sich oft durch hohe Lagerfüllgrade aus. Ersatzteile selbst benötigen oft einiges an Lagerplatz, und das bei geringer Umschlagshäufigkeit. Daher laufen sie unternehmensintern häufig unter „Langsamdreher“.

Ersatzteile sind jedoch, trotz einer durchschnittlich längeren Lagerdauer und einhergehenden Lagerkosten, notwendig.

So werden sie etwa zur Reparatur wichtiger Maschinen benötigt und sind daher elementar zum Bearbeiten und zur Fertigstellung von Reparatur-Aufträgen. Daher muss es im Bedarfsfall auch noch schnell gehen.

Wie also lagern, wenn Platz knapp wird?

Eine Möglichkeit besteht darin, die Höhe auszunutzen. Allerdings gehören Treppensteigen und Co. zu den Zeitfressern im Lager. Zudem ist es nicht gerade ergonomisch. Daher bieten sich automatisierte Systeme an.

Der Klassiker war viele Jahre das Paternoster-Lager. Diese sind jedoch langsam. Außerdem begrenzt die feste Rasterung der Böden das Lagervolumen.

Daher treten heute Lagerlifte an die Stelle der Paternosterlager:

- schnell, da nicht der gesamte Inhalt bewegt werden muss,

- noch schneller, da eine Anbindung an eine Lagerverwaltung möglich ist,

- raumsparend, da die Höhe je Fachboden individuell genutzt werden kann.

Sie lesen einen Beitrag von Mirjam Verena Korn von Modula S.p.A.

Lagerungsgrundsätze

- Übersichtlichkeit

Sofortiges Auffinden der benötigten Teile - Sachgerechtigkeit

Sachgerechte Lagerung der Waren und Ort an die Mitarbeiter anpassen - Geräumigkeit

Ausreichender Platz für die Abmessungen und Platz zum Kommissionieren - Sicherheit

Schutz vor Umwelteinflüssen und Diebstahl

Lagerkosten: Hebel zur Veränderung

Die Einhaltung der Lagergrundsätze und eine gute Lagerhaltung kann folgende Faktoren positiv beeinflussen:

- Personal:

Je strukturierter das Lager geführt wird, desto weniger Aufwand haben die Mitarbeiter - Abschreibungen:

Reduzieren sich durch sachgemäße Lagerung / Reduzierung von Schwund - Energie:

Verringerung von Stromverbrauch und Heizung durch Minimierung der Flächen - Versicherungsprämien:

Verringerung durch Schutz gegen Diebstahl, Verbesserung des Brandschutzes

Missachtung der Lagerungsgrundsätze und deren Folgen für die Lagerkosten

Aufgrund der verschiedenen Abmessungen und des hohen Füllgrades besteht die Gefahr, den Überblick über die Lagerbestände zu verlieren. Außerdem kann unsachgemäße Lagerung dazu führen, dass empfindliche Teile Umwelteinflüssen wie

- Sonneneinstrahlung,

- Staub,

- Schmutz

ausgesetzt sind.

Die Praxis zeigt zudem, dass Mitarbeiter in den Betrieben oftmals nach Gedächtnis arbeiten. Damit werden Ersatzteil-Bestände nicht immer konsequent geführt, was verschiedene Nachteile mit sich bringt:

Entweder verursachen Überbestände unnötige Kapitalbindung. Oder ein Auftrag kann unter Umständen nicht fristgerecht fertiggestellt werden, weil Mitarbeiter wichtige Teile nicht finden.

Die Anforderungen an die Flexibilität im Ersatzteillager werden immer größer. Nach Gedächtnis Arbeiten und Fehlbestände verursachen für ein Unternehmen auf verschiedenen Ebenen Kosten:

- gebundenes Kapital im Lager,

- zusätzlich erforderlicher Platz,

- hohe Instandhaltungskosten,

- unnötige Laufwege,

- lange Suchzeiten.

Kommissionieren automatisieren durch Lagerlifte

Oft steigt der Platzbedarf im Betrieb stetig. Dann benötigen Unternehmen oft schnelle Lösungen. Dann kann es Sinn machen, die vorhandene Flächennutzung infrage zu stellen. Dabei geht es auch im Bereich Kleinteillager darum, zu optimieren. Gleichzeitig stehen immer die Möglichkeiten einer Prozessoptimierung an. Genau hier kommen Lagerlifte ins Spiel. Denn Lagerlifte bieten sowohl einen hohen Grad an Raumnutzung wie auch gute Chancen zu Verbesserungen der Lagerprozesse.

Lagerlifte versus Paternoster-Lager: ein Vergleich

Parameter Lagerlifte Paternoster-Lager

Lagergut-Höhen Flexibel

bis zu 1295 mmstarr, da Fachhöhen beim Paternoster vorgegeben sind. Typischerweise hat ein Tragsatz 483 mm

Gesamtzuladung Hoch, insgesamt bis 90.000 kg bei einem Lagerlift. Um statische Vorgaben z.B Bodenbelastung, nicht zu überschreiten, ist eine elektronische Begrenzung möglich. Max. Paternoster bis 19.000 Kg

Tablar/Tragsatz-Zuladung Hohe Zuladung

bis zu 990 Kg je TablarBis 650 Kg je Paternosterboden, unter Beachtung der Gesamtkapazität

Gewichtsausgleich/ Unlast Durch die Extraktorbewegung und Eagle-Zahnriemen mit Stahlkern, hat der Lagerlift keine Probleme mit der Unlast Durch den Kettenantrieb, muss die Gegenbelastung beim Paternoster beachtet werden

Wartezeiten Gering, Tablar wird durch die Extraktorplattform auf direktem Weg bereitgestellt Der Paternoster ist ein umlaufendes System, vor- und rückwärts Bewegung. Niedrige Bauhöhen bis 7 m können in der Geschwindigkeit jedoch schneller sein als ein Lagerlift

Funktionsprinzip Der Lagerlift verwaltet dynamisch und selbst lernend:

Häufig angeforderte Träger sind nah an der EntnahmeöffnungRotierendes System

Übersichtlichkeit Blick auf das Tablar aus der Vogelperspektive Gezieltes Greifen dank optischer Pick-Hilfen (Laserpointer) Griff in den Paternoster-Tragsatz, in der Praxis werden Güter in Regalauszugsbehälter gelagert.

Gerätehöhen Bis zu 16m

im Standard ohne Bodenverankerung Bis 10m, mit zwingender Bodenverankerung

Anzahl Entnahme-Stationen mehrere möglich, sowohl in der Höhe und gegenüberliegend.

Jede Bedienöffnung kann, für sich, autark bedient werden. mehrere in der Höhe und auch gegenüberliegend.

Blockieren bei gleichzeitigem Arbeiten

Trägerausschub vor das Gerät vollautomatisch möglich

Geeignet insbesondere für schwere Güter mit Handlings-Systemen, Transportwagen, RoboterEntnahmeeinheit bleibt im Paternoster

Stellfläche Breite variable

Lagerlift ab 2,80 QuadratmeterBreite variabel

Paternosterlager ab 2,40 Quadratmeter

Mögliche Teil-Automatisierung

welche Grundsätze und Kosten des Lagers werden verbessert?

Wurde früher ein Paternoster angeschafft (Umlaufregal), konnte so immerhin Bodenfläche reduziert werden. Die Raumhöhe wird dabei ausgenutzt und die Teile werden im Paternoster mit festgelegten Fachhöhen gelagert. Um das angeforderte Ersatzteil zu kommissionieren, rotiert das Paternoster im Kreis.

Eine moderne Tablar-Technologie löst die Ursprungstechnik des Paternosters ab, da sie praktische Vorteile bietet:

Die Zuladung auf dem Träger (Tablar) muss vom Bediener nicht mehr ausgeglichen werden. Zusätzlich ermöglicht eine Höhen-Sensorik individuelle Zuladungshöhen je Tablar. Damit fallen Wartezeiten weg, denn das System bringt nur den angeforderten Träger direkt in eine Entnahme-Station. Dadurch fällt die Zeit des Rotierens des gesamten Inhalts im Paternoster weg. Das steigert die Produktivität im Lager.

Schnittstelle zum ERP

Aufgrund einer Anbindung an ein Warenwirtschaftssystem reduzieren sich außerdem die Suchzeiten. Denn ein Auftrag wird bequem vom PC versendet. Danach fährt der Lagerlift die Träger automatisiert und in der richtigen Reihenfolge in die Entnahme.

Die Bediener haben außerdem die Möglichkeit, am farbigen Copiloten die Artikelsuche zu nutzen. Sie können aber auch einzelne Tablare nach Nummer abrufen.

Erst nach erfolgter Entnahme und Bestätigung dieser Stückzahl aktualisiert die Software die Bestände wieder.

Arbeiten zum Beispiel verschiedenen Abteilungen an einem Lagerlift, vergibt man unterschiedliche Zugriffsrechte.

Das kann so weit gehen, dass Zugriffsrechte auf einzelne Tablar-Nummern vergeben werden können. Damit entsteht eine neue Form der Diebstahl-Sicherung.

Auch ein obligatorisch zu erfassender Entnahmegrund kann hinterlegt werden. Damit gewährleistet man die bessere Nachvollziehbarkeit der Entnahmen in der Software des Lagerlifts.

Die volle Raumhöhe zu nutzen erspart Unternehmen dank Wegeoptimierung erhebliche Prozesskosten. Denn man setzt durch Nutzung eines Lagerlifts das Prinzip „Ware-zum-Bediener“ an einem zentralen Ort um. Hierdurch entfallen außerdem Suchzeiten. Außerdem ist das Kommissionieren auf ergonomischer Arbeitshöhe ein wichtiger Beitrag zur körperlichen Entlastung von Mitarbeitern.

Use-Case:

Landmaschinentechnik Göweil Maschinenbau GmbH setzt Lagerlifte ein

Seit 1988 ist Göweil spezialisiert auf die Entwicklung und die Produktion von Landtechnik, insbesondere im Bereich Ballenwickel- und Presstechnik.

Das Unternehmen lagerte auf 2.000 Quadratmeter im Lagerbereich über 2.500 Artikel.

In der Praxis war der Ablauf wie folgt:

Sobald die Bestellung, etwa für eine Wickelmaschine, eintraf, wurde ein Auftrag erfasst. Anhand dieser Daten wurden die Teile für die Produktion kommissioniert und bereitgestellt.

Anvisiert wurde folgender, optimierter Soll-Zustand:

Eine Qualitätsverbesserung in der Produktion, im Wesentlichen durch zwei Faktoren, sollte erreicht werden:

Eine fehlerfreie Vorkommissionierung mit dem Ziel, immer die richtigen Teile in der Produktion zu haben. Hinzu kamen effizienter gestaltete Abläufe mit dem Fokus auf Schnelligkeit. Hierdurch versprach man sich Einsparung bei Lauf- und Suchwegen.

Ergebnis der Nutzung von Lagerliften

Um den Sollzustand zu erreichen, hat sich Göweil für Lifttechnik von Modula entschieden. Heute stehen 13 Lagerlifte (geschlossene Tablarlager) im Lager: Hier lagern über 2.500 Teile für die Produktion in einer staubfreien Umgebung. Und das auf einer minimalen Grundfläche von lediglich 100 Quadratmetern.

Der Ablauf wurde im Bereich der Lagerlifte wesentlich effizienter:

Da jetzt ebenerdig gearbeitet wird, konnte auf einen Stapler verzichtet werden. Außerdem müssen die Mitarbeiter nicht mehr in die Regale „reinklettern“.

Dank zweifacher Absicherung

- durch einen Laserpointer

- die farbigen graphischen Darstellungen am Co-Piloten

erhöht Göweil die Treffsicherheit bei der Vorkommissionierung durch die Lagerlifte deutlich.

Hier sehen Sie die Fallstudie mit Interview in Youtube.

Eine weitere Case Study zu einem durch einen Lagerlift automatisierten Ersatzteillager steht ebenfalls zur Verfügung.

Kommissionier-Leistung, Fehlerquote und Bestandsführung im Lagerlift

Wenn Unternehmen die Zugriffszeiten senken und gleichzeitig die vorhandenen Bodenflächen optimieren möchte, sowie eine transparente und nachvollziehbare Bestandsführung anstrebt, kann die Automatisierung des Kleinteillagers interessant sein:

Für ein Jahr werden alle getätigten Arbeiten von der Lagerlift-Software abgespeichert. So ist jederzeit nachvollziehbar, wann welche Ersatzteile ein- oder ausgelagert wurden.

Bereits bei der Implementierung eines solchen Systems, zeigt die Praxis, dass Lagerbestände auf den Prüfstand gestellt werden. Damit ergibt sich die Chance zur Bestandsbereinigung.

Auch die jährliche Inventur geht dank der Lagerlift-Software zügiger: Über einen Auftrag werden alle Träger nacheinander automatisch angefahren. Der Bediener muss nur noch zählen. Danach ändert und/ oder bestätigt er die Stückzahl. Das bringt sogar noch bei einer Stichprobeninventur Zeiteinsparungen.

Welche Lagergrundsätze- und Kosten bedient ein Lagerlift?

Ein automatisches Kleinteillager z.B. in Form eines Paternosters oder eines vertikalen Lagerliftes ermöglicht den logistischen Grundsatz der Übersichtlichkeit. Dank Software-gestütztem Arbeiten sind die Ersatzteile jederzeit auffindbar sind (Übersichtlichkeit). Über die Spezifikationen, wie Gewicht, sind bei Tablar-Zuladungen bis 990 Kg nutzbar. Dabei kann ein beliebiger Artikel-Mix gewählt werden.

Die Mitarbeiter arbeiten auf ergonomischer Höhe (Sachgerechtigkeit). Aufgrund der geringen Stellfläche und Schaffung eines zentralen Ortes ist der Grundsatz der Geräumigkeit gegeben.

Zu guter Letzt ist auch der Grundsatz der Sicherheit erfüllt. Durch passwortgestützes Arbeiten am Terminal bieten solche Systeme für Lagerlifte einen hervorragenden Diebstahlschutz. Darüber hinaus gewährleisten zum Beispiel Aerosol-Lösungen oder auch die Besprinklerung einen optimalen Brandschutz.

Die Lagerkosten können durch die Anschaffung eines Paternosters bzw. Lagerlifts im Segment Personalkosten sinken. Hintergrund ist die erhebliche Reduzierung von Lauf- und Suchzeiten.

Durch die sachgemäße Lagerung wird es weniger Abschreibungen geben, da das Material geschützt vor Umwelteinflüssen lagert. Wenn Arbeitsweisen wie FIFO und LIFO erforderlich sind, minimiert eine moderne Verwaltung zusätzlich die Themen Bruch- und Verderb. Im Bereich Energie erfolgen die Einsparungen in der Praxis insofern, dass nur dann in der Entnahmeöffnung die LED-Beleuchtung aktiv ist, wenn ein Träger angefordert wird.

Vertikale Lagerlösungen bieten auch schon sogenannte Green-Varianten, welche Kosten und Umwelt schonen: Durch die Nutzung der Abwärtsbewegung des Extractors können hier Energieeinsparungen von bis zu 40 % erzielt werden. Auch die Versicherungskosten sinken in der Regel, da im Bereich Diebstahl- und Brandschutz erhebliche Verbesserungen gegeben sind im Vergleich zu herkömmlichen Lösungen.

Beitrag der Modula GmbH

Das Unternehmen Modula S.p.A. ist im Bereich Maschinenbau seit 1987 auf die Entwicklung und Produktion von platzsparenden und automatisierten Lagerlösungen spezialisiert, insbesondere im Bereich von vertikalen Lagerlift-Systemen und auch bei horizontalen Lagersystemen.

Mit der Mission jedem Unternehmen, unabhängig seiner Größe, Branche und Ort, diese Lösungen zu ermöglichen werden die Kunden, dank globaler Aufstellung von 4 Produktionswerken, 9 Niederlassungen und über 100 autorisierten Händlern schnell bei ihren Anforderungen an die Lagerlogistik unterstützt.

Sie erreichen

Mirjam Verena Korn

telefonisch unter

+49 (0)89 39295174

per Mail unter

Mirjam.Korn@modula.com

Über Autorin Mirjam Verena Korn

Seit 2016 ist Mirjam Korn begeistert von der nachhaltigen Lösung und Idee, die vorhandenen Raum- und Hallenhöhen zu nutzen.

Nach erfolgreicher Bachelorarbeit für Modula ist sie seit 2019 mit Begeisterung als Gebietsleiterin bei Kunden vor Ort. Sie arbeitet dabei unterstützend und begleitet die Veränderungsprozesse in Lägern.

Download Whitepaper zum Einsatz von Lagerliften in der Ersatzteillogistik

Sie können diesen Beitrag zur Automatisierung von Ersatzteillägern hier als pdf herunterladen

sofortiger Download

ohne Ihre Daten