Master Data von Ersatzteilen bei Neu-Anlauf (SOP)

Bei Start-of-Production legen Sie die Qualität der Prozesse fest.

Denn dann sichert Ihr Master Data Management die zukünftige Aussagefähigkeit des Ersatzteilgeschäfts. Und damit Ihren Ertrag und die Zufriedenheit Ihrer Kunden.

Inhaltsverzeichnis

- Master Data-Flut bei SOP bewältigen

- Materialstämme der Produktion ergänzen

- Master Data der Beschaffung von der Produktion kopieren

- Vertriebsstammdaten sind mehr als Ersatzteil-Pricing

- Download Whitepaper zu Ersatzteil-Stammdaten bei Neu-Anlauf, SOP

Master Data-Flut bei SOP bewältigen

Mit dem Start jeder neuen Maschinen-Serie fallen bei Ihnen neue Stammdaten an. Damit lauert auf das Master Data-Management die undankbare Aufgabe der Bereitstellung dieser Stammdaten. Nicht wenige, weil für

- Einkauf,

- Verkauf

- und Logistik.

Meist müssen Sie parallel noch die vorhandenen Datenbestände für den EOP (End of Production) anpassen. Dadurch tauchen im Lebenszyklus von Ersatzteilen gleich 2 Herkules-Aufgaben gleichzeitig auf.

Nur durch ein strukturiertes Vorgehen können Sie dann den Überblick bewahren.

Sofortige Anlage aller Master Data nicht immer erforderlich

Ich sage nicht, Sie sollten die Dinge schleifen lassen. Wie immer im Leben hilft Pareto. Das gilt erst recht, wenn gleichzeitig die Lieferkette für die auslaufenden Serienteile (EOP) neu aufzubauen ist.

Zum Hintergrund:

Bei Start of Production (SOP) ist die installierte Basis Null. Damit kann auch kein Bedarf für Ersatzteile existieren.

Trotzdem kommen Sie nicht umhin, Ihre Ersatzteile zu definieren. Das Bild ändert sich erst, wenn

- eine Erstbevorratung der nächsten Lieferstufe vorgeschrieben ist,

- Serviceteile für die Wartung erforderlich werden. Speziell mit umsatzträchtigen Kits für die Wartung sollten Sie nicht warten.

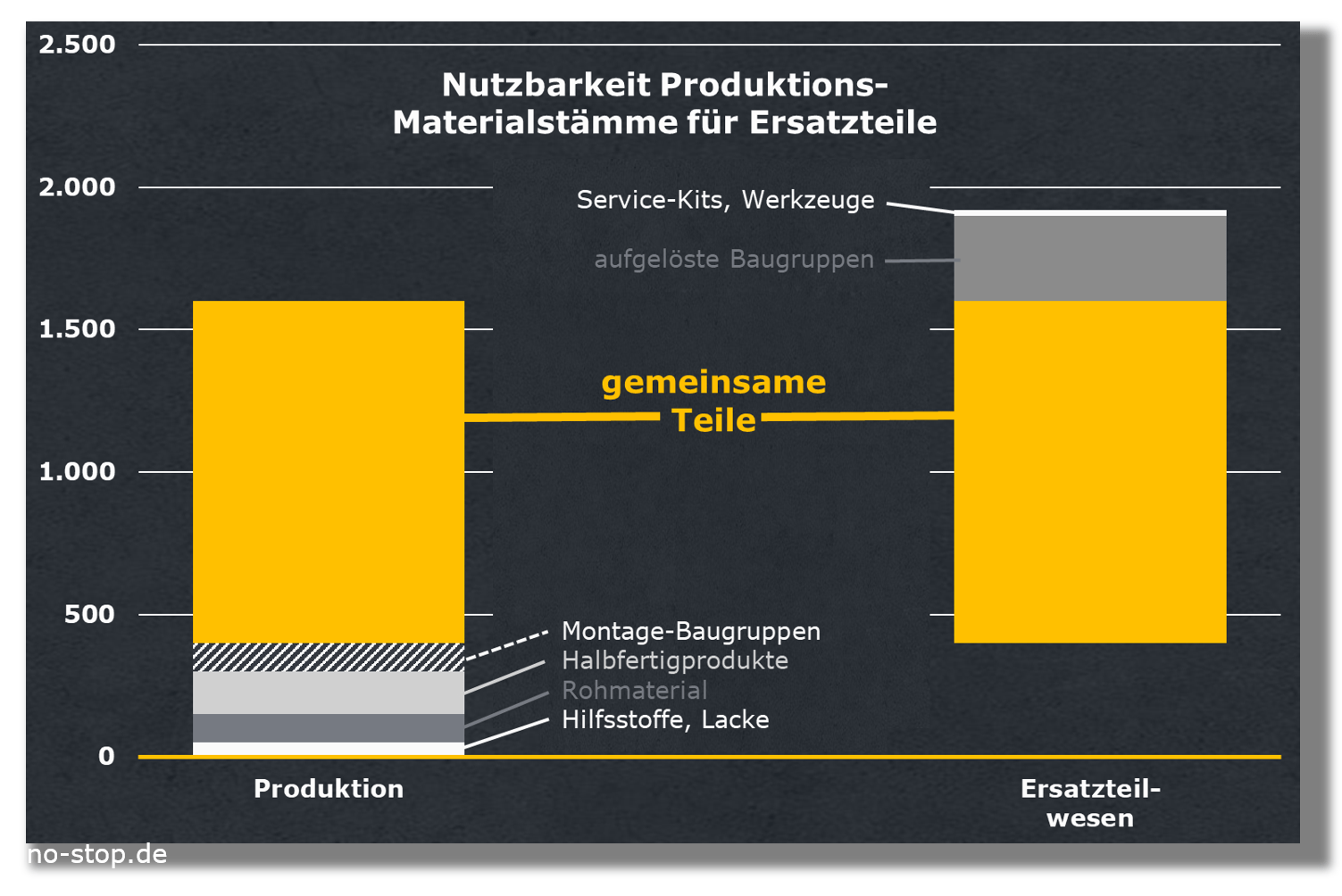

Die Ursache ist denkbar einfach. Schließlich werden in den seltensten Fällen Maschinen oder Anlagen vollständig neu entwickelt. Wie die Übersicht zeigt, besteht üblicherweise die Masse an Maschinen aus bekannten Teilen. Außerdem werden etliche Bauteile so gut wie nie verkauft. Beispiele hierfür sind Rahmen-Baugruppen, Schweißteile. Dinge also, die einfach nicht kaputt gehen.

Betrachten wir die folgende Grafik. Dort sehen Sie, wie über etliche Jahre die tatsächlichen Verkäufe mit dem Anlage-Datum der Ersatzteile korrelieren. In dem Fall sind die Verkaufspositionen eines Jahres dargestellt. Lediglich 1 % des Absatzes stammt tatsächlich von brandneuen Ersatzteilen. Selbst die im Vorjahr geborenen Ersatzteile bilden nur 1 % aller Verkaufspositionen.

Aber welche Teile sind es denn?

Für welche Teile benötigen Sie vollständige Master Data?

Master Data erforderlich, aber neue Ersatzteile selten sofort nachgefragt

Natürlich können Sie für die weiteren Pflege-Arbeiten auf das Geburtsjahr der Ersatzteile zurückgreifen. Sinnvoll ist das allerdings nicht. Gerade in großen Organisationen kommt es vor, dass die Artikelstämme im Rahmen der Entwicklung angelegt werden. Bis zur Nutzung im After Sales Service vergehen dann eventuell Jahre.

Daher ist es besser, ein separates Kennzeichen in der Klassifizierung zu vergeben. Da Klassen zur Absatz-Häufigkeit noch keine Ergebnisse bringen, bietet sich diese Einteilung an. Als Klassen können Sie z.B. "N" wie "Neu" verwenden.

Zunächst gilt es, die niedrig hängenden Früchte zu ernten. Gerade in der allerersten Phase kann das Ersatzteilwesen fast alle Ersatzteile aus der Produktion beziehen. Nicht nur das. Sogar die meisten der zugehörigen Master Data leiten sich aus der Produktion ab.

Und dann gibt es noch die zugekauften Baugruppen. Deren Komponenten sollte Ihre Konstruktion auch kennen. Aber häufig ist das eben nicht der Fall.

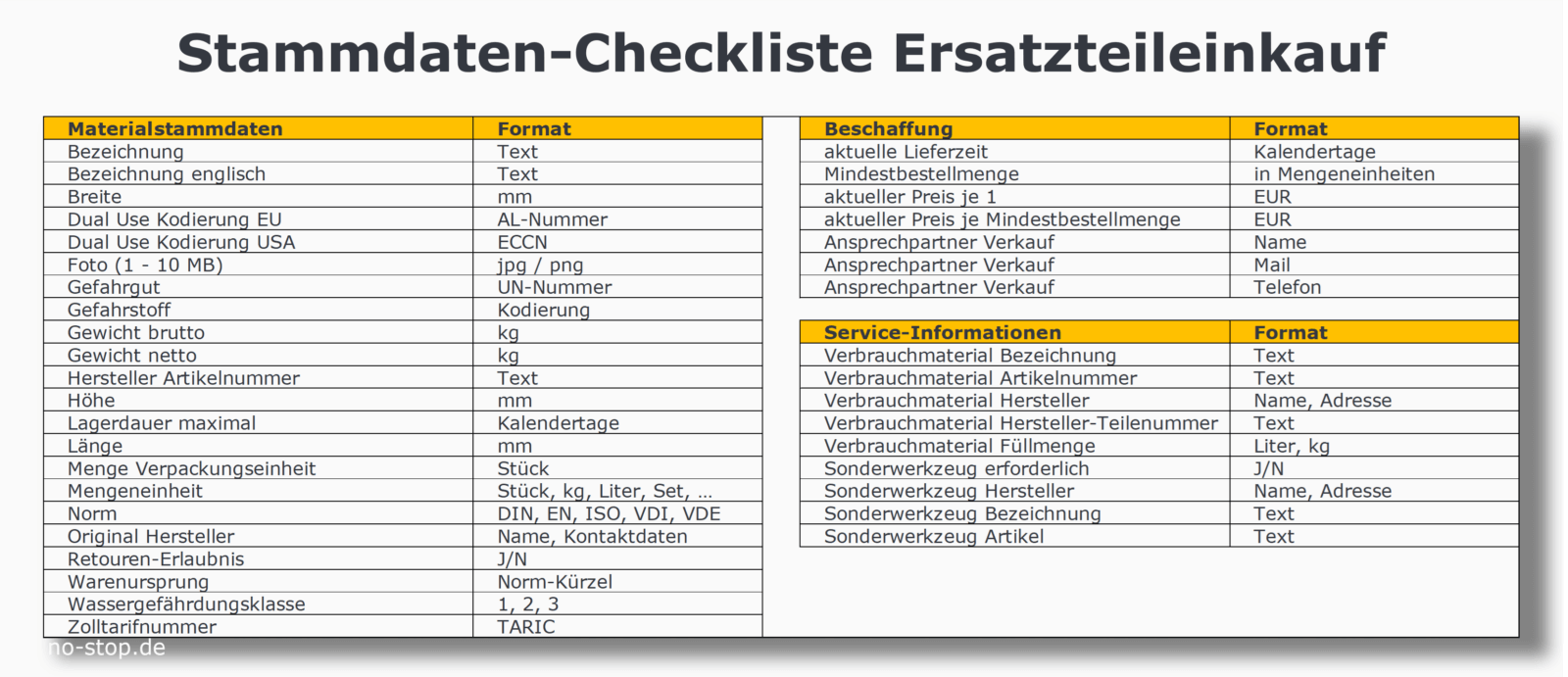

Dabei ist es für den strategischen Einkauf gerade in frühen Verhandlungsphasen einfach, Listen mit Komponenten zu fordern. Und zwar zusammen mit deren Stammdaten. Hilfreich hierfür ist eine Stammdaten-Checkliste:

Master Data Checkliste Ersatzteileinkauf

Materialstämme der Produktion ergänzen

Dabei geht es zunächst darum, das (hoffentlich) bei Start of Production vorliegende Ersatzteilbuch mit den Produktionsstücklisten abzugleichen. Da es meist hektisch zugeht, reichen jeweils vorläufige Fassungen. Demgegenüber würde ein Warten auf endgültige Versionen nur kostbare Zeit verschwenden. Im schlimmsten Fall werden einige Daten unnötigerweise kopiert und gepflegt. Dafür ist der Zeitgewinn enorm.

Master Data der Produktion nutzbar bei SOP für Ersatzteilwesen

Wie man für einen klassischen Serienfertiger beispielhaft sieht, sind die meisten Artikel der Produktion für das Ersatzteilwesen nutzbar. Damit können die Aktivitäten starten.

Mit etwas mehr Aufwand müssen Sie jedoch bei aufgelösten Baugruppen externer Lieferanten rechnen. Denn oft ist die mitgelieferte Dokumentation lückenhaft. Dadurch steigt die Chance, dass Sie Dubletten anlegen. Denn ob Sie diesen "O-Ring" schon haben, oder ob diese "Schraube M6" bereits an Lager liegt, merken Sie womöglich erst im Bedarfsfall.

Daher sollte Ihr Einkauf in der Entwicklung bereits klarstellen, dass auch für Baugruppen vollständige Daten geliefert werden.

Master Data der Beschaffung von der Produktion kopieren

Ich hatte oben erwähnt, dass gerade in der Anfangszeit die meisten Ersatzteile in der Produktion bestellt werden können. Das setzt jedoch stillschweigend voraus, dass Produktion und Ersatzteilwesen im ERP separate logistische Einheiten sind.

Gern sieht die Materialwirtschaft der Produktion solche Bedarfe allerdings nicht. Weil Produktion und Ersatzteilwesen eben doch sehr unterschiedlich disponieren.

Dementsprechend stellt das Master Data Management die Stammdaten der Beschaffung nur vorläufig ein. Das setzt allerdings auch voraus, dass ein Intercompany-Pricing vereinbart ist. Um Konflikte mit "der Serie" zu vermeiden, sollte der direkte Bezug von Lieferanten zügig starten.

Diese Lieferanten sind denn auch die Quelle des gerne vergessenen Warenursprungs. Mit etwas Glück ist hier der Serien-Einkauf aktiv.

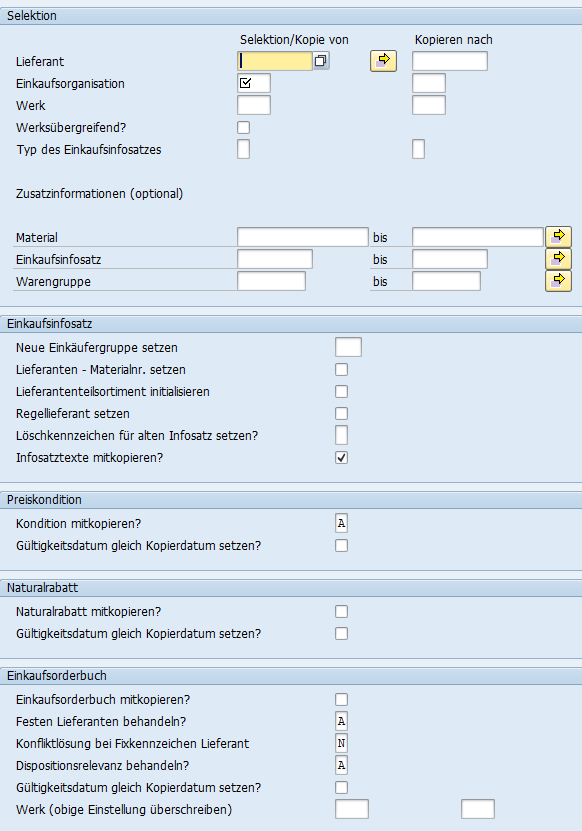

Bei guter Ausstattung setzt das Master Data Management sogar Kopier-Tools ein. Hier im Bild von SAP. Damit vereinfacht sich die Daten-Anlage ungemein. Allerdings ist auch ein geschickter Download mit anschließender Manipulation und Upload durch Excel eine beachtliche Erleichterung. Schließlich sprechen wir bei der Anlage bei Start of Production von Massendaten.

Die sollten Sie nicht manuell pflegen.

Ersatzteillogistik ab SOP ermöglichen

Auch wenn eine Bevorratung ab Tag 1 wenig sinnvoll ist, sollte die Ersatzteillogistik vorbereitet sein. Damit ist nicht nur eine vorausschauende Bestandsplanung gemeint. Dadurch würde das mittelfristig erwartete Lagervolumen definiert.

Vielmehr ist es sinnvoll, die

- erwartete Gängigkeiten,

- Mengen-Cluster für den Nachschub,

- sowie mögliche Bedarfe für einzelne Lagerzonen

abzuschätzen. Denn neben neuen Ersatzteilen wollen zeitgleich Restmengen aus der Produktion bei EOP übernommen sein. Hinzu kommen Allzeit-Eindeckungen. All' das bindet Ressourcen.

Mit etwas Glück übernimmt das Ersatzteilwesen die meisten Gewichte aus dem CAD-System. Damit bleiben noch die beiden kniffligen Themen

- Gefahrgut

und

- Gefahrstoff

für die Stammdatenpflege offen. Da es sich hierbei in der Regel um frühzeitig zu bevorratende Service-Artikel handelt, ist Priorität geboten. Zumal Gefahrstoff-Blätter manchmal länger brauchen. Sonst passiert es Ihnen, dass Sie bei der Erstbevorratung einer Niederlassung Gefahrgüter per Luftfracht verschicken (wollen).

Zu guter Letzt ist die Klassifizierung zu klären. Gerade bei Serien-Anlauf kann die Klassifizierung nach Wert auf Prototypen- oder Einzelstück-Kosten treffen. Gegen fehlerhafte Werte hilft leider nur eine manuelle Kontrolle.

Die Klassifizierung nach Gängigkeit wird zunächst ins Leere greifen. Auch hier helfen nur manuelle Korrekturen. Sonst disponieren Sie während der gesamten Hochlauf-Phase unter, oder besser: hinter, dem Bedarfe her.

Vertriebsstammdaten sind mehr als Ersatzteil-Pricing

Die meisten werden bei Vertriebsstammdaten an Preise denken. Das ist zwar richtig, reicht jedoch nicht. Denn selbst bei einem "Export" in ein EU-Land braucht jedes Teil Export-Stammdaten. Immerhin müssen Sie die Bürokratie mit der Intrastat füttern. Ihre Ersatzteilpreise legen Sie am Ende des Prozesses fest. Denn erst dann kennen Sie die relevanten Parameter.

Je nach ERP-System werden Export-Stammdaten womöglich bei Anlage des Kundenauftrags gezogen. Das gilt sogar für das Gewicht. Letzteres bildet natürlich auch die Basis für die Auswahl des Transporteurs sowie eine automatische Fracht-Berechnung. Sofern das Gewicht nicht aus dem CAD kommt, muss ein schlanker Wareneingangsprozess auch die Wiegung sicherstellen.

Hinzu kommt die Warentarifnummer. Je schneller Sie diese ermitteln, desto geringer fällt die Nacharbeit auf Auftragsebene aus. Eigentlich könnte die Konstruktion die Warentarifnummer in die Master Data pflegen. Schließlich sind es vor allem technische Eigenschaften, die eine Tarifierung ausmachen. Aber eigentlich ist das eher selten, dass der technische Bereich hier zuarbeitet. Dann helfen Listen, die über hoffentlich normierte Bezeichnungen eine schnelle Pflege erleichtern. Hier kann der Einsatz von Excel im Ersatzteilmanagement den Prozess beschleunigen.

Wussten Sie übrigens, dass es die Liste der gültigen Warennummern als Sova Leitdatei auch kostenlos beim Statistischen Bundesamt gibt?

Ganz so einfach ist es mit der Dual Use Prüfung leider nicht. Obwohl diese auf der Warentarifnummer aufbaut, ist eine Kontrolle der Zeichnung meist unerlässlich.

Erstbevorratung gleicht einem Blick in die Glaskugel

Mit Stammdaten alleine ist es nicht getan. Die Ersatzteillogistik muss sich auch um erste Bestände kümmern. Diese sehen entlang der Lieferkette für Ersatzteile durchaus unterschiedlich aus. Daher finden Sie zur Erstbevorratung bei Neuanlauf einen separaten Beitrag hier im Blog.

Download Whitepaper zu Ersatzteil-Stammdaten bei Neu-Anlauf, SOP

Sie können diesen Beitrag zur Arbeitsweise des Ersatzteilmanagements bei Start-of-Production hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten