Reengineering von Ersatzteilen – Ein Use Case

Das Unternehmen German Machine Parts (GMP) aus Stuttgart hat sich auf das Reengineering von Bauteilen und Baugruppen spezialisiert, die beim Originalhersteller nicht mehr verfügbar sind. Der Reengineeringexperte berät Maschinenbetreiber, die das Ausfallrisiko ihrer Anlagen minimieren und die Nutzungsdauer verlängern wollen.

Reengineering: Upgrade von Anlagen und Maschinen

Kern des Reengineerings ist, bestehende Systeme und Strukturen ingenieurmäßig neu zu gestalten oder ein altes System durch ein neues zu ersetzen. Reengineering umfasst alle Methoden und Aktivitäten zur Anpassung und Verbesserung von Systemen und Strukturen. Es kann sich dabei um eine einzelne Komponente handeln oder um das umfassende Design-Review einer gesamten Anlage. Insbesondere das Reengineering von älteren und abgekündigten – obsoleten – Bauteilen und Komponenten gewinnt an Bedeutung. Dafür gibt es viele Gründe.

Sie lesen hier einen Beitrag von German Machine Parts

Beschaffung von Ersatzteilen für alte Maschinen

Betreiber von alten Anlagen oder Maschinen haben bei der Beschaffung von Ersatzteilen häufig Schwierigkeiten. Die Ersatzteile haben mitunter sehr lange Lieferzeiten oder sind wirtschaftlich unattraktiv. Dynamische Veränderungen in Instandhaltung und Produktion – zunehmende Elektronisierung von mechanischen Funktionen, vernetzte Produktionsprozesse in der Fabrik 4.0, digitale Transformation – erfordern entsprechend Komponenten. Anforderungen von Kunden und neue gesetzliche Vorgaben verlangen Weiterentwicklungen:

Reengineering bedeutet in diesen Fällen ein zuverlässiges und wirtschaftlich sinnvolles Upgrade einer gesamten Anlage.

- Leistung, Standzeit, Bediener- und Wartungsfreundlichkeit sowie die Umweltverträglichkeit erhöhen,

- Geräuschpegel minimieren,

- Energie einsparen,

- Modularisierung möglich machen

Die Ingenieure integrieren beim Reengineering möglichst viele neue Vorteile in das Gesamtkonzept. Nach erfolgreichem Reengineering erfüllt die Anlage von 19xx die Kriterien von heute.

Das gilt für eine Vielzahl von Maschinen und Anlagen. Alter oder Hersteller sind dabei unerheblich.

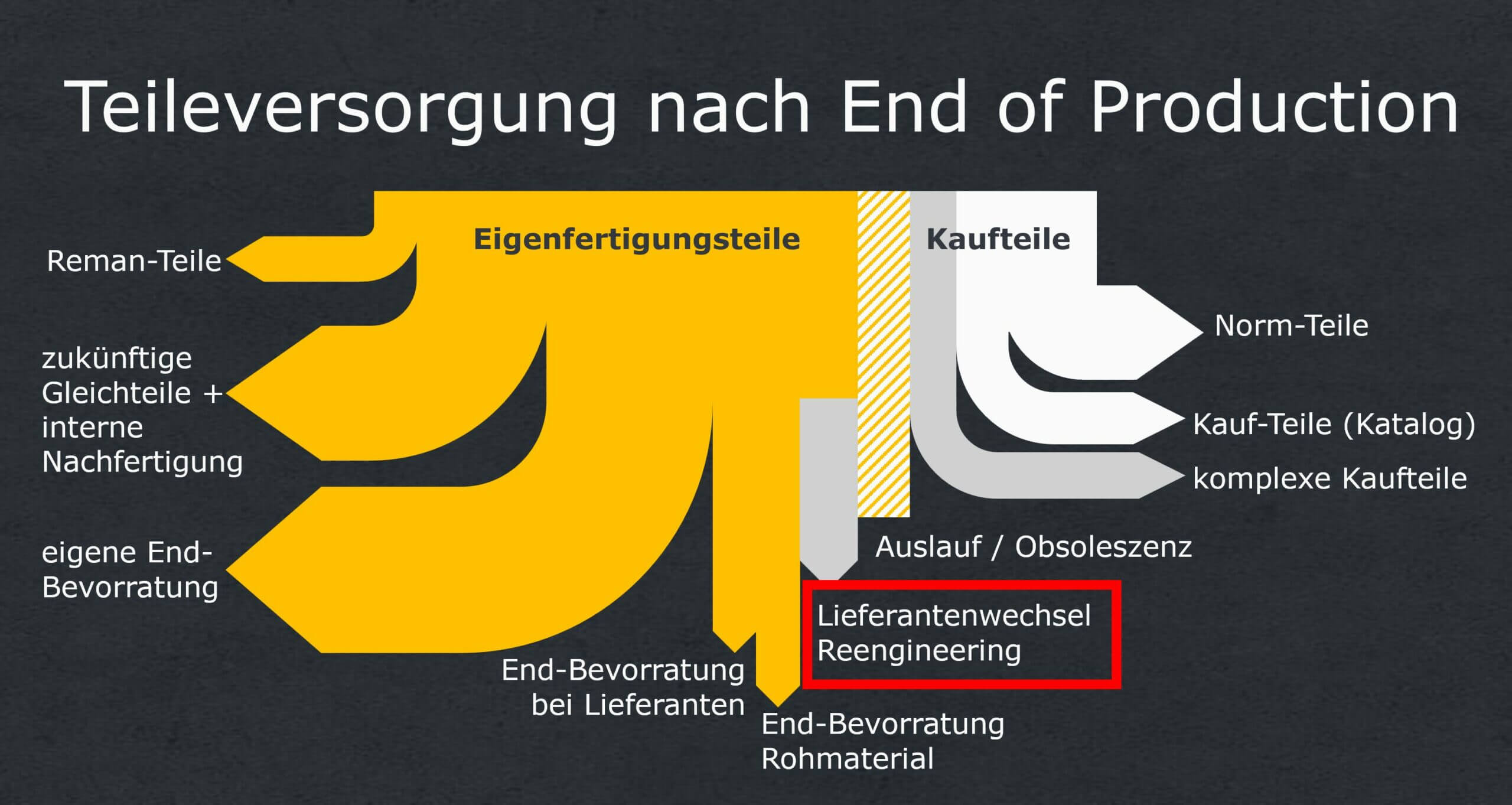

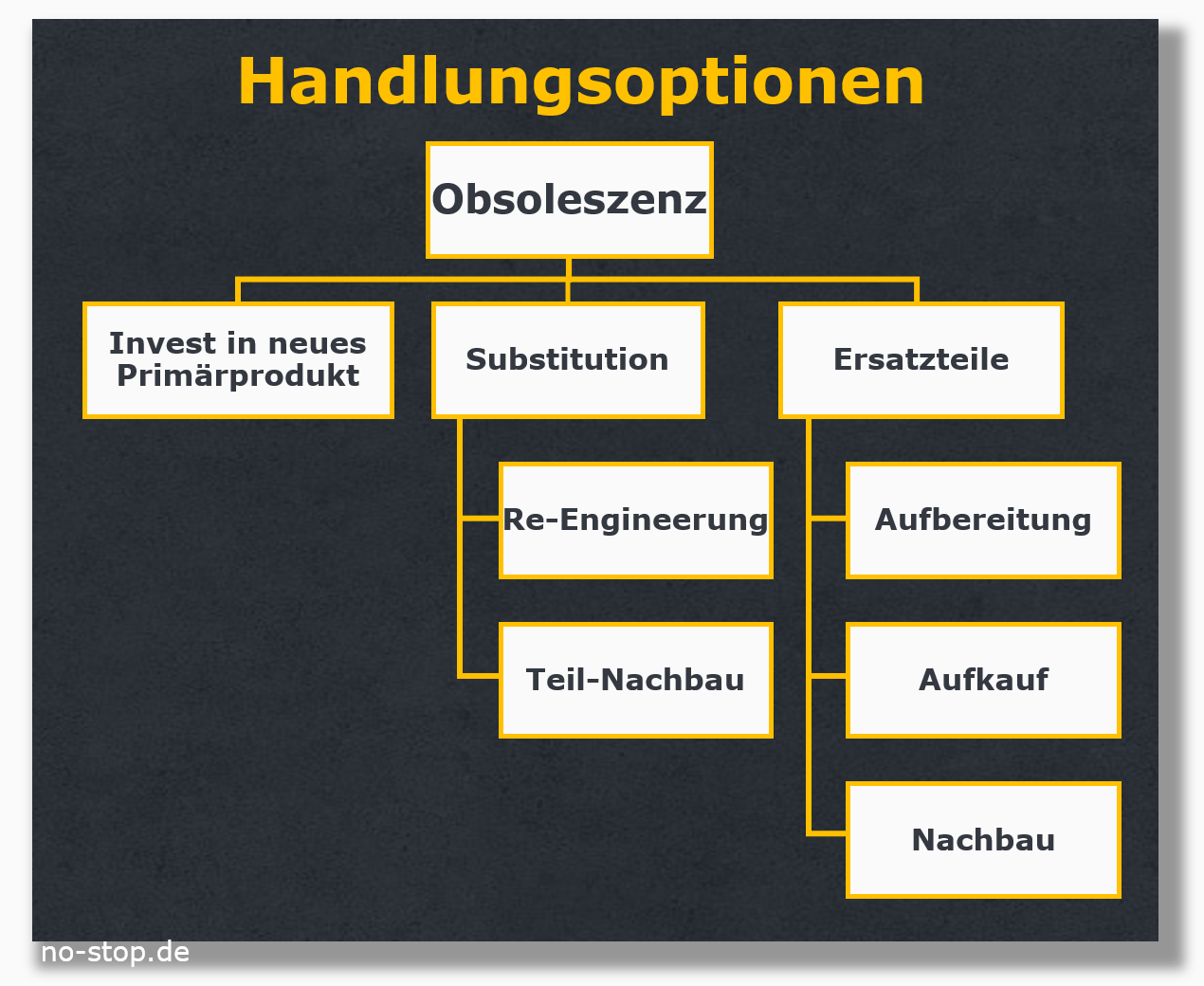

Re-Engineering als eine Handlungsoption bei Obsoleszenz von Ersatzteilen

Mehrwert schaffen, statt im Re-Engineering nur Ersatzteile zu kopieren

Moderne 3-D-Mess- und CAD-Systeme machen es möglich, Bestandteile mit sehr hoher Detailtreue zu modellieren. Diese Modelle dienen als Grundlagen für die Fertigungszeichnungen der neuen Bauteile. Die Bauteile können anschließend gefräst oder gegossen werden. Für Gussteile ermöglicht die 3-D-Druck-Technologie kurze Durchlaufzeiten und damit eine schnelle Lieferung. Ein weiterer wesentlicher Vorteil dieser Technologie ist, dass Kundenwünsche direkt in den Prozess des Reengineerings mit einfließen können. Komponenten, die ursprünglich vor Jahrzehnten hergestellt wurden, können somit durch neue Konstruktionsmerkmale und höherwertige Materialien verbessert werden.

Je nach spezifischer Kundensituation, nutzt GMP beim Reengineering unterschiedliche Wege, die dem Kunden weitreichende Optimierungen bieten und die Leistungsfähigkeit seiner Anlage auf breiter Basis erhöhen. Dabei kommen beispielsweise zum Einsatz:

- Material-Upgrades,

- neue Oberflächenbeschichtungen,

- konstruktive Verbesserungen der einzelnen Komponenten,

- Optimierung an Hydraulik, Pneumatik, Steuerungen, Schmierung, Sensoren usw.,

- Maßnahmen für eine vereinfachte Instandhaltung.

Der Reengineering-Prozess

Das klassische Reengineering besteht aus vier Einzelprozessen:

- Ist-Analyse / Voruntersuchung

GMP erfasst und dokumentiert die bisherigen Anforderungen, die Rahmenbedingungen und Leistungskennzahlen des zu optimierenden Systems oder Ersatzteils. Es erfolgt die Analyse der Fehlerdokumentation. Die häufigsten Ausfallursachen und Defekte werden im Detail untersucht. - Gemeinsame Zieldefinition und ganzheitliche Betrachtung

Der Kunde definiert, welche Eigenschaften und Leistungsmerkmale verbessert werden sollen. Wichtig für den strukturierten Verlauf des Prozesses ist es, die angestrebten Verbesserungen zu priorisieren. Darauf basierend wird der Kosten- und Zeitrahmen unter Berücksichtigung der Wirtschaftlichkeit festlegt. - Umsetzungsplanung

Mitunter gibt es mehrere Wege, die gewünschten Verbesserungen zu erreichen. Die unterschiedlichen Lösungen werden erarbeitet und bewertet. Auf Basis der Bewertung werden die jeweils präferierten Lösungen definiert und die Chronologie festgelegt. Auswahl und Planungsprozess werden dokumentiert. - Umsetzung – Doing

Die definierten Maßnahmen werden umgesetzt. Der gesamte Prozess überwacht und dokumentiert.

Durch re-engineerte Ersatzteile stabil produzieren – Know-how sichern

Im Zuge des Prozesses erstellt GMP für den Kunden eine digitalisierte Dokumentation zu

- Ein- und Ausbau der neuen Komponente,

- zum Wartungsablauf usw.

Der Kunde kann auf dieser Basis in seinem Unternehmen Wissen und Know-how strukturiert vorhalten und weitergeben. Kritische Ersatzteile kann er so beispielsweise bevorraten, um Stillstandszeiten von Maschinen minimal zu halten. Die Dokumentation ist für künftige Veränderungen erweiterbar.

Die Erfahrung zeigt, dass zu alten Maschinen und Bauteilen oftmals keine vollständige Dokumentation (mehr) vorhanden oder diese schlichtweg unleserlich geworden ist. Als Folge ist die Fehlerbehebung schwierig. Eine sorgfältige Dokumentation ist eine wichtige Datenbasis. Sie ist wesentlicher Bestandteil eines Obsoleszenzmanagements. Ein gutes Obsoleszenzmanagement sorgt dafür, dass der Maschinenbetreiber abgekündigte Ersatzeile rechtzeitig bevorraten und ersetzen kann und die Produktion stabil läuft.

Durch Reengineering Anlagen-Lebensdauer verlängern

Durch Reengineering betriebskritischer Ersatzteile und Baugruppen, die am Markt nicht mehr verfügbar sind, sind Kunden in einer neuen Lage. Sie können auch ältere Maschinen und Anlagen zuverlässig und wirtschaftlich betreiben.

Reengineering ist ein sinnvolles Upgrade mit Zusatznutzen für die gesamte Anlage

- Erhöhte Effizienz

- Verbesserte Leistung

- Verlängerung der Wartungsintervalle

- Verminderte Betriebs- und Wartungskosten

- Alter und Hersteller der Anlage sind unerheblich

Bei diesem Ansatz handelt es sich also um mehr als nur um ein Ersatzteil nach Muster. Denn Ersatzteile nach Muster sind tatsächlich nur ein 1:1 Ersatz. Dabei besteht noch die Unschärfe, vorhandenen Verschleiss auf das neue Teil zu übertragen.

Der Use Case: Brushing statt Breaking

Der Anlagenbetreiber ist einer der marktführenden Hersteller von technischen Bürsten. Deren Einsatz ist weit gefächert und reicht

- von Anwendungen in der Automobilindustrie

- über den Transport von Lebensmitteln

- bis hin zur Veredelung von Oberflächen.

Verschiedene Fertigungsstraßen unterschiedlichen Alters produzieren Standard- und Spezialbürsten für den Weltmarkt. Im Herstellungsprozess sind Schleifbandsysteme im Einsatz, teilweise seit Jahrzehnten.

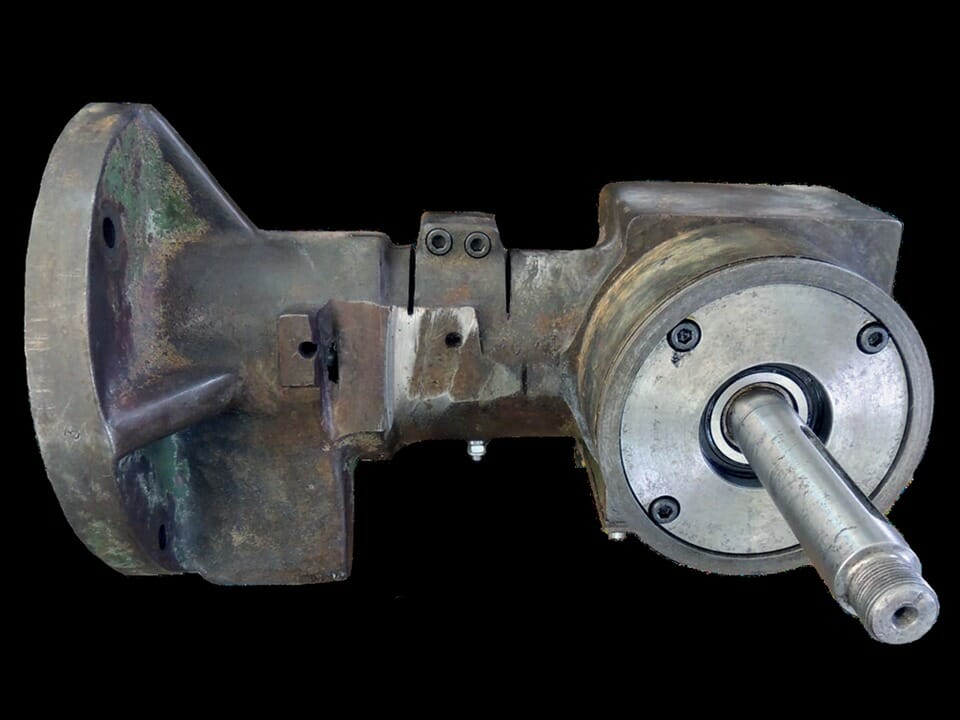

Kritische Bauteile bei den Schleifbandsystemen sind die Getriebe. Ein Sondergetriebe des Betreibers stammte aus den 50er Jahren und war nach wiederholten Ausfällen und Instandsetzungen nicht mehr reparabel. Seit langem war es bereits am Markt nicht mehr verfügbar. Der Anwender hatte die Option, die gesamte Schleifeinheit stillzulegen und zu ersetzen.

Oder eben ein Reengineering des Getriebes durchzuführen. Aus wirtschaftlichen Gründen entschied sich der Betreiber für Reengineering.

GMP hatte dabei die Aufgabe, ein neues Getriebe mit verbesserten Leistungsmerkmalen zu generieren. Besondere Herausforderungen waren in diesem Fall die beengten Platzverhältnisse und die Tatsache, dass keinerlei Dokumentation zu Getriebe und Anlage vorlag.

Nach Reengineering verfügt die Fertigungsstraße über moderne Getriebe und eine vollständige Dokumentation. Die Anlage weist eine rund 20 Prozent höhere Standzeit auf. Die Wartungsintervalle sind um rund 30 Prozent verlängert. Der deutlich reduzierte Geräuschpegel während des Betriebs senkt die Belastung der Mitarbeiter.

Das Unternehmen hat weitere Fertigungsstraßen aus dem letzten Jahrhundert in Betrieb. Die guten Erfahrungen aus seinem ersten Reengineering-Projekt haben ihn davon überzeugt, dass es sinnvoll ist, die nächsten kritischen Teile zu untersuchen.

Nach erfolgreichem Reengineering des Getriebes sind die Betriebskosten der gesamten Anlage gesunken sowie Effizienz und Leistung gestiegen

Überarbeitung des Schmiersystems

GMP hat das defekte Getriebe neu konstruiert und dabei das Schmiersystem komplett überarbeitet. Das Getriebe aus den 50ern wurde noch mit Fett geschmiert. Das neue Getriebe läuft nun mit einer Öl-Bad-Schmierung. Betriebsgeräusch und Verschleiß sind damit deutlich reduziert; Wirkungsgrad und Standzeit sind erhöht. Die Wartungsintervalle sind größer und die Wartung selbst einfacher.

Vorher war es notwendig, das Getriebe zur Wartung aus dem engen Bauraum auszubauen, vollständig zu zerlegen und jedes Bauteil im Entfettungsbad zu reinigen, wieder zu fetten und zu montieren. Damit die Produktionsunterbrechung nur wenige Stunden betrug, bauten die Instandhalter ein Ersatzgetriebe ein. Eine Wartung war demnach eine schmutzige, zeitintensive und entsprechend teure Angelegenheit. Heute öffnet der Anwender die Ölablassschraube, leitet das Öl sauber aus und befüllt das Getriebe anschließend mit frischem Öl. Fertig!

Vibrationen und Betriebskosten runter, Leistung hoch

GMP hat die Konstruktion des Getriebes optimiert und die im Betrieb entstehenden Vibrationen deutlich reduziert. Mit dem Vorteil, dass der Betrieb für Getriebe und umliegende Komponenten nun wesentlich schonender erfolgt. Der Wirkungsgrad auf der Antriebsseite ist nach dem Reengineering um etwa 10 Prozent höher.

Das führt zum Ergebnis, dass der Schleifvorgang nun schneller durchgeführt werden kann. Der Betreiber erfährt dadurch also eine höhere Leistung der gesamten Anlage. Die Betriebskosten, insbesondere für Energie, sanken. Die höhere Leistungsfähigkeit, die längeren Wartungsintervalle und die längere Lebenszeit des Getriebes erhöhen heute die Wirtschaftlichkeit des gesamten Produktionsprozesses.

Ein typischer Projektablauf für das Reengineering von Baugruppen

- Aufnahme der Ist-Daten und Einbaugeometrie vor Ort

- Demontage und 3-D-Vermessung des Getriebes

- 3-D-Modellierung des Getriebes mit allen Einzelteilen einschließlich geometrischer Berechnung und Modellierung der Kegelradverzahnung

Redesign und Zeichnungserstellung für alle Einzelteile und Baugruppen einschließlich Verzahnungsdaten

Erstellung der Stückliste - Herstellung aller Einzelteile

QS-Prüfung

Dokumentation - Montage der einzelnen Baugruppen bis zur Endmontage

- Probelauf und Testing unter Einsatzbedingungen

- Einbau der Getriebe beim Kunden

- Projektabschluss

German Machine Parts

GMP führt Reengineering-Projekte für einzelne Komponente und komplexe Systeme durch. Im Bereich Obsoleszenzmanagement berät GMP Kunden bei der Einführung eines Obsoleszenzmanagements und leitet die Umsetzung. Ziel ist es, das Ausfallrisiko für den Kunden zu minimieren und den Lifecycle zu verlängern. GMP liefert Ersatzteile und Baugruppen für Maschinen und Anlagen, die beim Hersteller nicht mehr verfügbar sind, von der Einzelanfertigung bis zur Großserie.

GMP German Machine Parts GmbH & Co. KG ist Mitgliedsunternehmen der Light Alliance des Laserzentrums Nord und der COG (Component Obsolescence Group) Deutschland e.V.

Zum Kundenstamm von GMP gehören mittelständische und Großunternehmen aus unterschiedlichen Branchen und Anwendungsbereichen. Das Unternehmen hat seinen Firmensitz in Stuttgart.

Download Whitepaper zum Reengineering von Ersatzteilen

Sie können diesen Beitrag aus der Reihe "Life Cycle von Ersatzteilen" hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten