Teile-Verfügbarkeit messen, berechnen, strukturiert erhöhen

Kaufen Sie in Webshops, wenn Sie sehen, dass keine Verfügbarkeit gegeben ist?

Und wenn Ihre Ersatzteile nicht verfügbar sind?

Warum glauben Sie, dass Ihre Ersatzteil-Kunden dann bei Ihnen kaufen wollten?

Inhaltsverzeichnis

- Kundenbindung durch Verfügbarkeit erhöhen, Ersatzteil-Umsatz sichern

- Ausnahmen bei der Berechnung der Teile-Verfügbarkeit berücksichtigen

- Download Whitepaper zur Ersatzteil-Verfügbarkeit

Kundenbindung durch Verfügbarkeit erhöhen, Ersatzteil-Umsatz sichern

Jeder Hinweis, dass Sie keinen Ersatzteilbestand haben, ist doch die Aufforderung an Ihre Kunden, sich anderswo umzusehen. Schließlich steht jede Reparatur unter Zeitdruck. Und selbst etwas so gut Planbares, wie eine Wartung, erfolgt heute häufig immer noch ad hoc.

Deshalb ist es so wichtig, dass alle Ihre nachgefragten Teile am Lager sind.

Das ist dann die Verfügbarkeit.

Und Ihr Kunde will sich darauf verlassen können, dass er oder sie die Ersatzteile tatsächlich zum vereinbarten Termin erhält.

Damit sind wir bei der Liefertreue.

Das muss nicht immer schnellstmöglich sein. Denn in Kombination mit Ihrem Pricing können Sie durchaus auch andere Service-Level definieren.

Damit garantieren Sie beständig hohen Ersatzteil-Umsatz

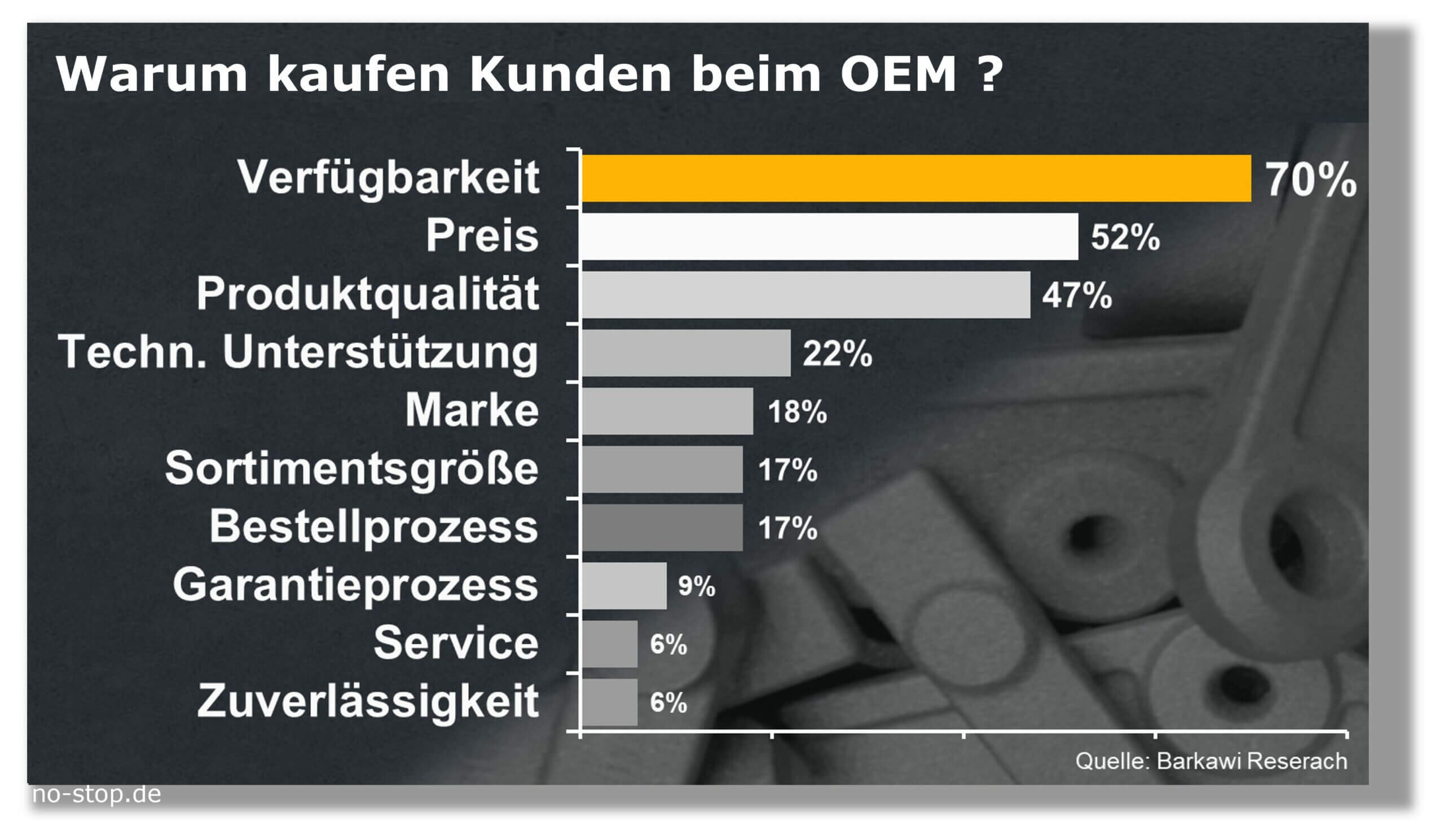

Stellen wir die Frage, warum Ersatzteil-Kunden bei OEM's bestellen. Tatsächlich ist es wenig verwunderlich, dass gerade die Verfügbarkeit ganz oben auf der Liste steht. Das gilt, obwohl Kunden sehr genau wissen, dass die geforderte hohe Teile-Verfügbarkeit ihren Preis kostet.

Verfügbarkeit von Ersatzteilen steigert die Kundenbindung im After Sales

Denn Verfügbarkeit ist eben auch mit Bestand verbunden. Doch selbst eine intelligente Materialdisposition kann Wertberichtigungen am Bestand letztlich nur begrenzen, nicht jedoch völlig vermeiden.

Messen der Ersatzteil-Verfügbarkeit: kein einfaches Unterfangen

Wir versetzen uns zunächst einmal in die Position des Kunden. Der fragt zum Zeitpunkt der Erfassung einer Bestellung, ob das benötigte Ersatzteil da ist. Außerdem kann es in Ersatzteil-Netzwerken in eher seltenen Fällen vorkommen, dass Lieferungen in der Zukunft erfolgen sollen. Auch bei Zubehör gilt die scharfe Anforderung nicht immer. Das kann zum Beispiel im Rahmen einer Erst-Installation vorkommen, wenn Zubehör auf Termin geliefert werden muss.

Aber im Kern gilt die einfache Fragestellung:

Ist

zum Zeitpunkt der Auftragsanlage

genug

frei verfügbarer Bestand an Lager,

um diesen Auftrag zu beliefern?

Zur Messung der Verfügbarkeit bei

Aufträgen auf Termin weiter unten

Tatsächlich ist die Messung auch bei fortgeschrittenen Systemen alles andere als trivial. Hinzu kommt in einigen Unternehmen noch ein strukturelles Thema. Dann nämlich, wenn Ersatzteile aus dem Produktionslager geliefert werden. Denn in diesen Fällen steht verfügbarer Bestand nicht ausschließlich dem Ersatzteilgeschäft zur Verfügung.

Im Nachhinein können Sie die oben aufgezeigte Frage (Bestand > Nachfrage ?) allerdings leider meist nur eingeschränkt beantworten. Daher sollten Sie solche Daten jedenfalls exakt zum Zeitpunkt der Anlage des Auftrags fixieren.

Fixieren umschreibt dabei einen weiteren Aspekt der Verfügbarkeitsmessung:

eine nachträgliche Manipulation soll ausgeschlossen sein

Gerade bei Feldern, wie dem Kundenwunschtermin und dem Bestätigten Liefertermin, erlebe ich jedoch immer wieder nachträgliche Anpassungen ("der Kunde hat einem späteren Termin zugestimmt").

Daher taugen diese Termine nicht zur Messung der Verfügbarkeit.

In den Kundenauftrag buchen, welche Ersatzteile aktuell verfügbar sind

Ein Beispiel, wie ein manipulationssicherer Messpunkt aussehen kann:

im Rahmen einer SAP-Erweiterung der Datenbank wurden genau die relevanten Daten in der Position des Kundenauftrags gespeichert:

Die Erweiterung der Positionsdaten des Kundenauftrags im ERP dient in obigem Fall der Speicherung zusätzlicher Kenngrößen. Dadurch ist nachträglich die Gesamt-Situation zum Zeitpunkt der Auftrags-Anlage als Kennzahl z.B. in Excel nachvollziehbar.

Später beantwortet dann ein einfacher Datenauszug die Frage nach der Verfügbarkeit:

wie hoch ist im Zeitraum der Anteil der Auftragspositionen "available at creation"

an allen Auftragspositionen?

Damit kennen wir die Verfügbarkeit der Teile auf Ebene der Positionen.

Alle Positionen eines Auftrags auf Verfügbarkeit prüfen: verschärfte Anforderungen

Ihr Kunde kann aber recht häufig mit 9 von 10 bestellten Teilen immer noch nicht reparieren. In solchen Fällen fehlt als zusätzliche Kennzahl die Verfügbarkeit auf Auftragsebene, die sogenannte Auftragsverfügbarkeit:

wie hoch ist in diesem Zeitraum der Anteile der Aufträge, bei denen

alle Positionen des Auftrags

als available at creation gekennzeichnet wurden, an allen Aufträgen?

Hierbei gilt eine Einschränkung. Ihre Kunden müssen mit eigenem Auftragsbezug bestellen. Genau das trifft normalerweise bei der direkten Belieferung von Service-Technikern zu. In einem integrierten After Sales Service Geschäft mit eigenen Technikern müssen Sie also beide Fragen beantworten:

verfügbar sowohl auf Ebene der Positionen, wie auch auf Ebene des gesamten Auftrags

Denn effektives Arbeiten von Service-Technikern setzt nun einmal verfügbare Ersatzteile voraus. Sonst wird das nichts mit einer hohen first-time-fix-Rate. Schon aus Gründen des gebundenen Kapitals müssen Sie jedoch den Bestand auf dem Techniker-Wagen schlank halten.

Wenn Kunden Aufträge als Komplettlieferung bestellen, wird die Verfügbarkeit besonders kritisch. Denn erst mit dem letzten Teil kann geliefert werden. Damit steigt einerseits der gebundene Bestand. Schließlich werden 9 Teile reserviert, bis das 10. da ist. Zum anderen steigt die Durchlaufzeit, und damit der Auftragsbestand.

Materialwirtschaft eher für Verfügbarkeit verantwortlich als der Vertrieb

An dieser Stelle ein Einschub. Es ist wesentlich die Materialwirtschaft, die für eine hohe Verfügbarkeit die Verantwortung trägt. Daher wurden im obigen Beispiel (Screenshot SAP) für weitergehende Auswertungen zusätzliche Informationen gespeichert. Denn wesentliche dispositionsrelevante Stammdaten unterliegen der kontinuierlichen Änderung. Beispiele hierfür sind insbesondere

- die Materialklasse,

- der (verfügbare) Bestand,

- das Dispositionsverfahren,

- ggf. ein Sicherheitsbestand.

Ausgerechnet deren Speicherung im Kundenauftrag mag zunächst merkwürdig klingen. Allerdings kann die Materialwirtschaft nur so nachträglich klären, warum ein Artikel nicht verfügbar war.

Zahlen, Daten, Fakten: Von Messung zur Verbesserung der Verfügbarkeit

Mit den oben beschriebenen Informationen halten Sie die Sicht des Kunden bei der Auftrags-Erfassung fest. Und mehr. Dies gilt allerdings nur dann, wenn der Kunde den Auftrag auch erteilt. Kunden, die vor Abschluss eines Auftrags abspringen, können Sie nur mit anderen Methoden ermitteln. Im Umfeld moderner Webshops wird deshalb erheblicher Aufwand getrieben. Denn hohe Absprungquoten gehören zu den wichtigsten kpi in Webshops. Das ist bei Ersatzteilen meist (noch) anders.

So gilt:

Nur was in Ihrem ERP vorhanden ist, können Sie durch regelmäßige Datenauszüge auswerten:

Die Verfügbarkeit selbst ist der Anteil der verfügbaren Auftragspositionen an allen. Sie wird in Prozent ausgedrückt.

Daten zur Verfügbarkeit für jede Auftragsposition im After Sales Service auslesen und berechnen

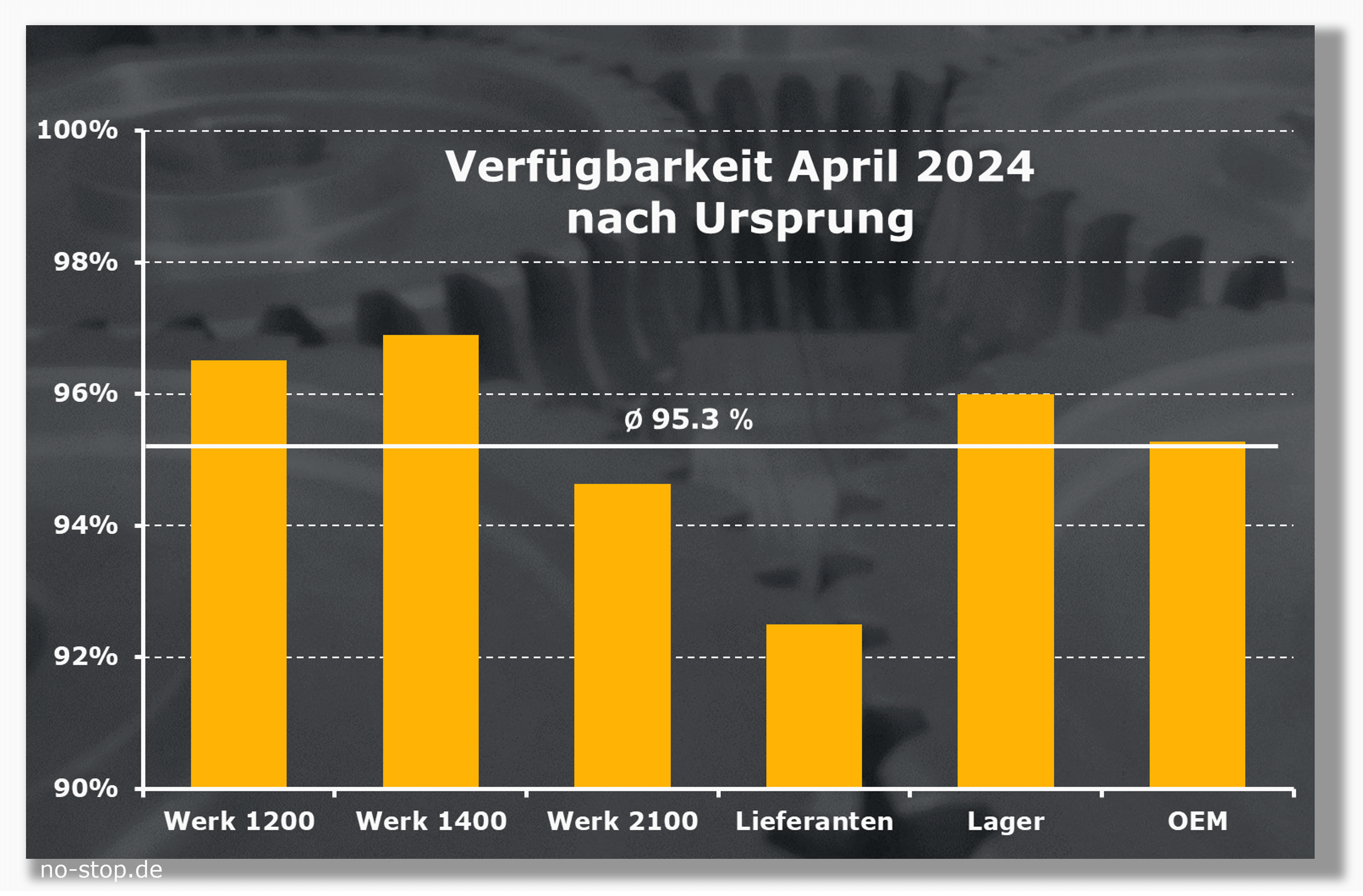

Verfügbarkeiten grafisch aufbereiten

Nachdem Sie die Verfügbarkeit berechnet haben sollten Sie diese Kennzahl grafisch aufbereiten. Als Zeitreihe (Verfügbarkeit der letzten Monate) muss sie allen Verantwortlichen und Mitarbeitern vor Augen stehen. Da es sich um die eine Kennzahl handelt, die Kunden bindet, lohnt sich der Aufwand allerdings auch. Auf keinem Dashboard in der Beschaffung darf sie fehlen. Hinzu kommen Bestand und Lagerreichweite (alternativ: Lagerumschlag). Damit verbunden ist in aller Regel der Einsatz von Excel im Ersatzteilmanagement.

Benchmarks zur Verfügbarkeit sind nicht nur von Branche zu Branche verschieden. Oft geht es auch um konkrete Anwendungsfälle. Und trotzdem sollten Sie nicht allem glauben, was veröffentlicht wird. Nur in den seltensten Fällen stimmen die 98% Verfügbarkeit an Ersatzteilen tatsächlich. Oft beschönigen allerlei nicht berücksichtigte Ausnahmen das Bild.

Verfügbarkeit von Ersatzteilen abhängig von Lieferanten

Jetzt haben Sie eine Kennzahl. Darüber hinaus können Sie noch feststellen,

- welcher Artikel,

- welche Warengruppen (bei entsprechendem Produktmanagement),

- welche Materialklassen,

- bei welchem Disponenten,

- von welchem Lieferanten,

- zu welchem Maschinentyp

nicht verfügbar war(en). Wenn Sie bei der Aufbereitung mit Excel arbeiten, reicht Ihnen schon eine einzige Auswertung per Pivot-Tabelle.

Gerade solche heruntergebrochenen Kennzahlen erlauben den Einstieg in Verbesserungsprojekte im Bestandsmanagement. Mindestens während der Laufzeit solcher Projekte ist es geradezu Pflicht, auch für diesen Aspekt Zeitreihen darzustellen.

Ausnahmen bei der Berechnung der Teile-Verfügbarkeit berücksichtigen

Eine durchaus relevante Ausnahme stellt der Make-to-Order Prozess dar. Davon betroffene Ersatzteile weisen nie einen Bestand auf. Denn sie werden erst auf Kundenauftrag hin im Ersatzteillager konfiguriert. Oft sogar im Rahmen der üblichen meist knappen Durchlaufzeit.

Damit ein Kunde auch ohne Bestand bestellt, muss er oder sie hohes Vertrauen an Ihre Ersatzteil-Organisation haben. Denn eine Bestellung eines solchen Ersatzteils generiert schließlich kein Fehlteil. Dieses Vertrauen müssen Sie sich erarbeiten.

Auch Aufträge auf zukünftige Termine zähle ich zu den Ausnahmen.

Und schließlich kann die Belieferung aus einem alternativen Lager eine solche Ausnahme darstellen: sogenanntes Drop-Shipment. Ganz sicher gehört die Lieferung durch einen externen Lieferanten zu den besonders eleganten Prozessen. Allerdings gestaltet sich die konkrete Berechnung der Verfügbarkeit in solchen Fällen noch problematischer.

Aufträge auf Termin: Verfügbarkeit in der Zukunft

Bei Aufträgen auf Termin gilt es zunächst, zwei Fälle zu unterscheiden:

- Ihr Kunde bestellt tatsächlich auf Termin. Das kommt vor, wenn Ersatzteile wegen einer Wartung mit Vorlauf geordert werden.

- es handelt sich um einen Auftrag mit definierter Durchlaufzeit. Solche Fälle definieren Sie in der Regel in Ihren Service-Level-Agreements. Das kann ein fester Wochentag für die Abholung sein. Oder eine definierte Durchlaufzeit für Lager-Auffüll-Bestellungen. Damit verschaffen Sie Ihrem Lager Luft.

Im letzten Fall müssen Sie die Ersatzteile vor der erforderlichen Verpackung auf Lager haben. Damit unterscheidet sich diese Konstellation deutlich von einem Express-Auftrag. Denn hierdurch verschiebt sich auch der Termin der Messung selbst. Dies ist zwar mathematisch machbar. Aber der Aufwand ist doch beachtlich.

Anders bei vom Kunden bestimmten Lieferterminen (erster Fall). Oft genug rechnen Ersatzteil-Versender dann über einen vereinfachten Weg:

- existiert ein Wareneingang vor dem Zieltermin?

oder

- reicht die Planlieferzeit für eine Belieferung vor Zieltermin?

Jeder dieser Ansätze ist ebenso robust wie auch gut kalkulierbar. Allerdings berücksichtigen diese Methoden nicht die ganz realen Liefer-Abweichungen. Auch Probleme beim Wareneingang bleiben unberücksichtigt.

Als Alternative bietet sich die Verfügbarkeitsberechnung zum Kunden-Wunschtermin (minus Lager-Durchlauf) an. Das setzt allerdings voraus, dass dieser Wunschtermin auch tatsächlich fix ist. Und nicht z.B. bereits bei der Auftrags-Erfassung in Richtung Verfügbarkeits-Termin manipuliert wird.

Alternative Methoden zur Berechnung der Verfügbarkeit

Sind Alternativen zur oben beschriebenen Vorgehensweise denkbar?

Natürlich

So lässt sich der tägliche Auftragseingang mit einem täglich gespeicherten Verfügbaren Bestand je Ersatzteil vergleichen:

Verfügbarer Bestände vom Vorabend (im Data Warehouse)

minus

Summe der Auftragsbestände vom Vorabend

ergibt

Frei verfügbare Bestände bei Tagesbeginn

minus

Auftragseingänge am Bezugs-Tag

ergibt

Unterdeckungen je Artikel (Auftragsposition)

Damit fallen allerdings alle Wareneingänge des Bezugs-Tages aus der Wertung. Außerdem können Sie nicht beurteilen, welchen Auftrag von mehreren Sie eventuell nicht bedient haben. Gleiches gilt zum Beispiel für Sperrungen infolge Qualitätsmängel.

Damit ist diese Berechnung der Verfügbarkeit also nicht nur ungenauer. Zusätzlich ist sie auch deutlich aufwändiger.

Liefertreue: wofür brauchen Sie die jetzt noch?

Ist die Verfügbarkeit jetzt das, was der Kunde erlebt?

Mitnichten

Sie ist allerdings eine wesentliche Voraussetzung für eine als gut empfundene Ersatzteil-Versorgung. Schließlich müssen Sie Ihr verfügbares Teil auch noch ausliefern. Also kommen Ihre Durchlaufzeit und die Zuverlässigkeit Ihrer Prozesse ins Spiel. Hierbei ist die Durchlaufzeit nicht nur im Lager relevant. Auch die Abfolge der Erzeugung von Lieferungen (Lieferscheinen) kommt zum Tragen. Denn umfangreiche Batch-Läufe belasten Ihr ERP-System zwar nur wenig. Aber sie erhöhen auch die Durchlaufzeit. Gerade im Expressgeschäft sind daher unverzüglich erzeugte Lieferscheine (Lieferungen) unerlässlich.

Erst hierdurch erreichen Sie eine Liefertreue, die auch zu Kundenzufriedenheit führt.

Ein eigener Beitrag widmet sich der Ermittlung der Liefertreue bei SAP.

Download Whitepaper zur Ersatzteil-Verfügbarkeit

Hier können Sie diesen Beitrag zur Verfügbarkeit hier als pdf herunterladen:

sofortiger Download

ohne Ihre Daten